2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2024-01-02 13:53

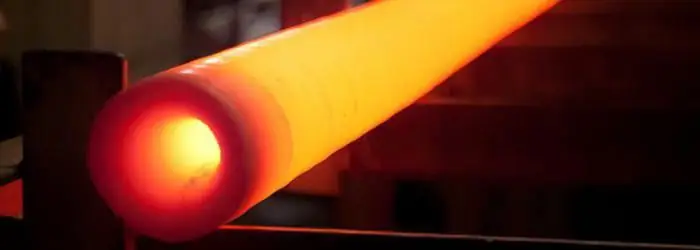

ایجاد مواد جدید و کنترل خواص آنها هنر فناوری فلز است. یکی از ابزارهای آن عملیات حرارتی است. این فرآیندها امکان تغییر ویژگی ها و بر این اساس، زمینه های استفاده از آلیاژها را فراهم می کند. آنیلینگ فولادی یک گزینه پرکاربرد برای از بین بردن عیوب تولید در محصولات، افزایش استحکام و قابلیت اطمینان آنها است.

وظایف فرآیندی و انواع آن

عملیات بازپخت با هدف: انجام می شود

- بهینه سازی ساختار درون کریستالی، ترتیب عناصر آلیاژی؛

- به حداقل رساندن اعوجاج داخلی و تنش ناشی از نوسانات سریع دمای فرآیند؛

- افزایش انعطاف پذیری اجسام برای برش های بعدی.

عملیات کلاسیک "پخت کامل" نامیده می شود، با این حال، بسته به ویژگی های مشخص شده و ویژگی های وظایف، تعدادی از انواع آن وجود دارد: ناقص، کم، انتشار (همگن سازی)،همدما، تبلور مجدد، نرمال سازی. همه آنها در اصل مشابه هستند، با این حال، حالت های عملیات حرارتی فولادها به طور قابل توجهی متفاوت است.

عملیات حرارتی بر اساس نمودار

همه دگرگونی های متالورژی آهنی، که بر اساس بازی دماها هستند، به وضوح با نمودار آلیاژهای آهن-کربن مطابقت دارند. این یک کمک بصری برای تعیین ریزساختار فولادهای کربنی یا چدن ها و همچنین نقاط تبدیل سازه ها و ویژگی های آنها تحت تأثیر گرمایش یا سرمایش است.

فناوری فلزی انواع آنیل فولادهای کربنی را با این برنامه تنظیم می کند. برای ناقص، کم، و همچنین برای تبلور مجدد، مقادیر دمای "شروع" خط PSK است، یعنی نقطه بحرانی آن Ac1. بازپخت کامل و نرمال شدن فولاد از نظر حرارتی به خط نمودار GSE، نقاط بحرانی آن Ac3 و Acm گرایش دارد. نمودار همچنین به وضوح ارتباط یک روش عملیات حرارتی خاص را با نوع ماده از نظر محتوای کربن و امکان اجرای آن برای یک آلیاژ خاص برقرار می کند.

پخت کامل

اشیاء: ریخته گری و آهنگری از یک آلیاژ hypoeutectoid، در حالی که ترکیب فولاد باید کربن را تا 0.8٪ پر کند.

هدف:

- حداکثر تغییر در ریزساختار حاصل از ریخته گری و فشار داغ، تبدیل ترکیب ناهمگن فریت-پرلیت دانه درشت به یک دانه ریز همگن؛

- کاهش سختی و افزایش شکل پذیری برای پردازش بیشتربرش.

فناوری. دمای بازپخت فولاد 30-50 درجه سانتی گراد بالاتر از نقطه بحرانی Ac3 است. هنگامی که فلز به ویژگی های حرارتی مشخص شده می رسد، آنها برای مدتی در این سطح حفظ می شوند که به شما امکان می دهد تمام تحولات لازم را انجام دهید. دانه های پرلیتی و فریتی بزرگ به طور کامل به آستنیت تبدیل می شوند. مرحله بعدی خنک شدن آهسته همراه با یک کوره است که طی آن فریت و پرلیت دوباره از آستنیت که دانه ریز و ساختار یکنواختی دارد جدا می شود.

بازپخت کامل فولاد امکان از بین بردن سخت ترین عیوب داخلی را فراهم می کند، اما بسیار طولانی و انرژی بر است.

پخت ناقص

اشیاء: فولادهای هیپویوتکتوئیدی بدون ناهمگنی های داخلی جدی.

هدف: آسیاب و نرم کردن دانه های پرلیت، بدون تغییر پایه فریتی.

فناوری. حرارت دادن فلز تا دمایی که در فاصله بین نقاط بحرانی Ac1 و Ac3. قرار گرفتن در معرض مواد خالی در کوره با ویژگی های پایدار به تکمیل فرآیندهای لازم کمک می کند. خنک شدن به آرامی همراه با فر انجام می شود. در خروجی، همان ساختار ریزدانه پرلیت-فریت به دست می آید. با چنین اثر حرارتی، پرلیت به دانه ریز تبدیل می شود، در حالی که فریت بدون تغییر کریستالی باقی می ماند و فقط می تواند از نظر ساختاری تغییر کند و همچنین می تواند آسیاب شود.

بازپخت ناقص فولاد به شما امکان می دهد حالت داخلی و خواص اجسام ساده را متعادل کنید، انرژی کمتری مصرف می کند.

بازپخت کم(تبلور مجدد)

اشیاء: انواع فولاد کربنی نورد شده، فولاد آلیاژی با محتوای کربن در 0.65٪ (به عنوان مثال، بلبرینگ)، قطعات و قطعات ساخته شده از فلزات غیر آهنی که دارای عیوب داخلی جدی نیستند، اما نیاز دارند. تصحیح کم انرژی.

هدف:

- حذف تنش های داخلی و سخت شدن به دلیل تأثیر تغییر شکل سرد و گرم؛

- از بین بردن اثرات منفی سرد شدن ناهموار سازه های جوش داده شده، افزایش انعطاف پذیری و استحکام درزها؛

- یکنواخت کردن ریزساختار محصولات متالورژی غیرآهنی؛

- کروی کردن پرلیت لایهای - به آن شکل دانهای میدهد.

فناوری.

قطعات 50-100˚C زیر نقطه بحرانی Ac1 گرم می شوند. تحت تأثیر چنین تأثیراتی، تغییرات جزئی داخلی از بین می رود. کل فرآیند فناوری حدود 1-1.5 ساعت طول می کشد. محدوده دمایی تقریبی برای برخی مواد:

- فولاد کربن و آلیاژهای مس - 600-700˚C.

- آلیاژهای نیکل - 800-1200˚C.

- آلیاژهای آلومینیوم - 300-450˚C.

خنک کردن در هوا انجام می شود. برای فولادهای مارتنزیتی و بینیتی، فناوری فلز نام متفاوتی را برای این فرآیند ارائه میکند - تمپر بالا. این یک راه ساده و مقرون به صرفه برای بهبود خواص قطعات و ساختارها است.

هموژنیزاسیون (بازپخت انتشار)

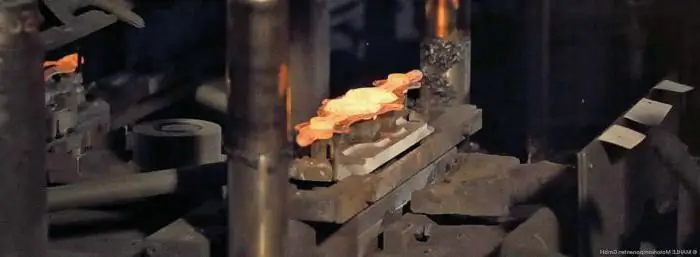

اشیاء: محصولات ریخته گری بزرگ، به ویژه ریخته گریفولاد آلیاژی.

هدف: توزیع یکنواخت اتم های عناصر آلیاژی بر روی شبکه های کریستالی و کل حجم شمش در نتیجه انتشار در دمای بالا. نرم کردن ساختار قطعه کار، کاهش سختی آن قبل از انجام عملیات تکنولوژیکی بعدی.

فناوری. این ماده تا دمای بالای 1000-1200 درجه سانتیگراد گرم می شود. ویژگی های حرارتی پایدار باید برای مدت طولانی حفظ شود - حدود 10-15 ساعت، بسته به اندازه و پیچیدگی ساختار ریخته گری. پس از اتمام تمام مراحل تبدیل دمای بالا، خنک کننده آهسته دنبال می شود.

فرایند کار فشرده اما بسیار مؤثر برای تراز کردن ریزساختار سازههای بزرگ.

بازپخت همدما

اشیاء: ورقهای فولاد کربنی، آلیاژی و محصولات با آلیاژ بالا.

هدف: بهبود ریزساختار، رفع عیوب داخلی با زمان کمتر.

فناوری. فلز در ابتدا تا دمای بازپخت کامل گرم می شود و زمان لازم برای تبدیل تمام ساختارهای موجود به آستنیت حفظ می شود. سپس به آرامی با غوطه ور شدن در نمک داغ خنک می شود. پس از رسیدن به حرارت 50-100 درجه سانتیگراد زیر نقطه Ac1، در کوره قرار می گیرد تا در این سطح برای مدت زمان لازم برای تبدیل کامل آستنیت حفظ شود. به پرلیت و سیمانیت. خنکسازی نهایی در هوا انجام میشود.

این روش به شما امکان می دهد تا به خواص مورد نیاز روکش فولاد آلیاژی دست یابید، در حالی که در زمان صرفه جویی در مقایسه با کاملبازپخت.

Normalization

اشیاء: ریخته گری، آهنگری و قطعات ساخته شده از فولاد کم کربن، کربن متوسط و کم آلیاژ.

هدف: ساده کردن حالت داخلی، دادن سختی و استحکام مطلوب، بهبود وضعیت داخلی قبل از مراحل بعدی عملیات حرارتی و برش.

فناوری. فولاد تا دمایی گرم می شود که کمی بالاتر از خط GSE و نقاط بحرانی آن قرار دارد و در هوا نگه داشته و سرد می شود. بنابراین سرعت تکمیل فرآیندها افزایش می یابد. با این حال، با استفاده از این روش، دستیابی به یک ساختار آرام منطقی تنها زمانی امکان پذیر است که ترکیب فولاد توسط کربن در مقداری بیش از 0.4٪ تعیین شود. با افزایش مقدار کربن، سختی افزایش می یابد. همان فولاد پس از نرمال شدن دارای سختی بیشتری همراه با دانه های ریز با فاصله یکنواخت است. این تکنیک امکان افزایش قابل توجهی مقاومت آلیاژها در برابر تخریب و شکل پذیری برش را فراهم می کند.

عیب های احتمالی بازپخت

در طول انجام عملیات عملیات حرارتی، رعایت حالت های مشخص شده گرمایش و سرمایش دمایی ضروری است. در صورت تخطی از الزامات، ممکن است نقص های مختلفی رخ دهد.

- اکسیداسیون لایه سطحی و تشکیل رسوب. در طول عملیات، فلز داغ با اکسیژن اتمسفر واکنش می دهد که منجر به تشکیل رسوب در سطح قطعه کار می شود. به صورت مکانیکی یا با آن تمیز شودمواد شیمیایی خاص.

- کربن سوزی. همچنین در نتیجه تأثیر اکسیژن بر فلز داغ رخ می دهد. کاهش مقدار کربن در لایه سطحی منجر به کاهش خواص مکانیکی و تکنولوژیکی آن می شود. به منظور جلوگیری از این فرآیندها، بازپخت فولاد باید به موازات ورود گازهای محافظ به داخل کوره انجام شود که وظیفه اصلی آن جلوگیری از برهمکنش آلیاژ با اکسیژن است.

- گرم شدن بیش از حد. این نتیجه قرار گرفتن طولانی مدت در کوره با دمای بالا است. منجر به رشد بیش از حد دانه، به دست آوردن ساختاری درشت دانه ناهمگن و افزایش شکنندگی می شود. باید با یک مرحله بازپخت کامل دیگر اصلاح شود.

- سوخت. در نتیجه تجاوز از مقادیر مجاز گرمایش و نوردهی رخ می دهد، منجر به از بین رفتن پیوند بین برخی از دانه ها می شود، کل ساختار فلز را کاملاً خراب می کند و قابل اصلاح نیست.

برای جلوگیری از شکست، انجام دقیق وظایف عملیات حرارتی، داشتن مهارت های حرفه ای و کنترل دقیق فرآیند بسیار مهم است.

آنیلینگ فولادی یک فناوری بسیار کارآمد برای رساندن ریزساختار قطعات با هر پیچیدگی و ترکیبی به ساختار و شرایط داخلی بهینه است که برای مراحل بعدی تأثیرات حرارتی، برش و راه اندازی سازه مورد نیاز است.

توصیه شده:

فولاد ضد زنگ مواد غذایی: GOST. چگونه فولاد ضد زنگ درجه مواد غذایی را تشخیص دهیم؟ تفاوت بین فولاد ضد زنگ مواد غذایی و فولاد ضد زنگ فنی چیست؟

این مقاله در مورد گریدهای فولاد ضد زنگ درجه مواد غذایی صحبت می کند. نحوه تشخیص فولاد ضد زنگ مواد غذایی از فنی را بخوانید

فولاد مقاوم در برابر خوردگی. نمرات فولاد: GOST. فولاد ضد زنگ - قیمت

چرا مواد فلزی تجزیه می شوند. فولادها و آلیاژهای مقاوم در برابر خوردگی چیست؟ ترکیب شیمیایی و طبقه بندی بر اساس نوع ریزساختار فولاد ضد زنگ. عوامل موثر بر قیمت گذاری سیستم تعیین درجه فولاد (الزامات GOST). منطقه برنامه

عملیات حرارتی فولاد یک فرآیند مهم در تولید فلزات است

عملیات حرارتی فولاد به هر محصول فولادی خواص مورد نظر را می دهد. این فرآیند گام مهمی در تولید آلیاژ آهن است

عملیات حرارتی آلیاژها. انواع عملیات حرارتی

عملیات حرارتی آلیاژها بخشی جدایی ناپذیر از فرآیند تولید متالورژی آهنی و غیرآهنی است. در نتیجه این روش، فلزات می توانند ویژگی های خود را به مقادیر مورد نیاز تغییر دهند. در این مقاله، انواع اصلی عملیات حرارتی مورد استفاده در صنعت مدرن را بررسی خواهیم کرد

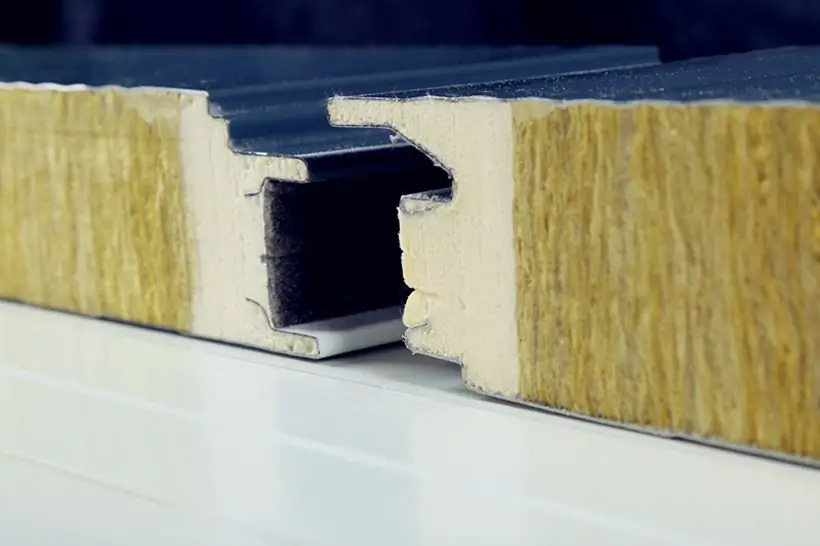

هدایت حرارتی ساندویچ پانل: مفهوم، مشخصات اصلی، ابعاد، ضخامت، ضریب هدایت حرارتی، قوانین نصب، مزایا و معایب عملیات

هدایت حرارتی ساندویچ پانل ها در صورتی که اساس فوم پلی اورتان باشد کمترین میزان را خواهد داشت. پارامتر مورد نظر در اینجا از 0.019 تا 0.25 متغیر است. مواد قوی، متراکم و سبک است. از نظر شیمیایی مقاوم است و رطوبت را جذب نمی کند. جوندگان نسبت به فوم پلی اورتان بی تفاوت هستند، قارچ ها و کپک ها در داخل آن ایجاد نمی شوند. دمای کار به +160 درجه سانتیگراد می رسد