2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

عملیات حرارتی آلیاژها بخشی جدایی ناپذیر از فرآیند تولید متالورژی آهنی و غیرآهنی است. در نتیجه این روش، فلزات می توانند ویژگی های خود را به مقادیر مورد نیاز تغییر دهند. در این مقاله، انواع اصلی عملیات حرارتی مورد استفاده در صنعت مدرن را بررسی خواهیم کرد.

جوهر عملیات حرارتی

در طول تولید محصولات نیمه تمام، قطعات فلزی تحت عملیات حرارتی قرار می گیرند تا خواص مورد نظر (استحکام، مقاومت در برابر خوردگی و سایش و غیره) به آنها داده شود. عملیات حرارتی آلیاژها مجموعه ای از فرآیندهای ایجاد شده مصنوعی است که طی آن تغییرات ساختاری و فیزیکی و مکانیکی در آلیاژها تحت تأثیر دمای بالا رخ می دهد، اما ترکیب شیمیایی ماده حفظ می شود.

هدف عملیات حرارتی

محصولات فلزی که روزانه در تمام بخشهای اقتصاد ملی استفاده میشوند باید الزامات بالایی برای مقاومت در برابر سایش داشته باشند. فلز به عنوان یک ماده اولیه نیاز به تقویت با خواص عملکردی لازم دارد که می تواند باشددر معرض دمای بالا قرار گیرد. عملیات حرارتی آلیاژهای با دمای بالا ساختار اولیه یک ماده را تغییر می دهد، اجزای تشکیل دهنده آن را دوباره توزیع می کند، اندازه و شکل کریستال ها را تغییر می دهد. همه اینها منجر به به حداقل رساندن تنش داخلی فلز و در نتیجه افزایش خواص فیزیکی و مکانیکی آن می شود.

انواع عملیات حرارتی

عملیات حرارتی آلیاژهای فلزی به سه فرآیند ساده خلاصه می شود: حرارت دادن مواد اولیه (محصول نیمه تمام) تا دمای مورد نظر، نگهداری آن در شرایط مشخص برای زمان مورد نیاز و خنک شدن سریع. در تولید مدرن، از چندین نوع عملیات حرارتی استفاده می شود که در برخی ویژگی های تکنولوژیکی متفاوت است، اما الگوریتم فرآیند به طور کلی در همه جا یکسان است.

بر اساس روش انجام عملیات حرارتی انواع زیر وجود دارد:

- حرارتی (سخت کردن، تلطیف، بازپخت، پیری، درمان برودتی).

- درمان حرارتی مکانیکی شامل عملیات حرارتی بالا همراه با عمل مکانیکی روی آلیاژ است.

- شیمیایی-حرارتی شامل عملیات حرارتی فلز و به دنبال آن غنی سازی سطح محصول با عناصر شیمیایی (کربن، نیتروژن، کروم و غیره) است.

پخت

آنیل یک فرآیند تولیدی است که در آن فلزات و آلیاژها تا دمای از پیش تعیین شده حرارت داده می شوند و سپس همراه با کوره ای که در آن فرآیند انجام شده است، به آرامی به طور طبیعی خنک می شوند. در نتیجه بازپخت، می توان ناهمگنی های ترکیب شیمیایی را از بین بردمواد، تنش داخلی را کاهش می دهد، به ساختار دانه ای دست می یابد و آن را بهبود می بخشد، همچنین سختی آلیاژ را کاهش می دهد تا پردازش بیشتر آن را تسهیل کند. دو نوع آنیل وجود دارد: بازپخت نوع اول و دوم.

بازپخت درجه یک مستلزم عملیات حرارتی است که در نتیجه تغییر کمی در حالت فاز آلیاژ ایجاد می شود یا اصلاً تغییر نمی کند. انواع خاص خود را نیز دارد: هموژن - دمای بازپخت 1100-1200 است، در چنین شرایطی آلیاژها به مدت 8-15 ساعت نگهداری می شوند، بازپخت مجدد (در t 100-200) برای فولاد پرچ شده استفاده می شود، یعنی از قبل تغییر شکل داده است. سرد بودن.

بازپخت نوع دوم منجر به تغییرات فاز قابل توجهی در آلیاژ می شود. همچنین انواع مختلفی دارد:

- بازپخت کامل - حرارت دادن آلیاژ 30 تا 50 بالاتر از علامت دمای بحرانی مشخصه این ماده و خنک سازی با سرعت تعیین شده (200 در ساعت - فولادهای کربنی 100 در ساعت و 50 در ساعت - کم آلیاژ و زیاد فولادهای آلیاژی).

- ناقص - گرمایش تا نقطه بحرانی و خنککننده آهسته.

- Diffusion - دمای بازپخت 1100-1200.

- ایزوترمال - گرمایش به همان روشی که با بازپخت کامل انجام میشود، انجام میشود، اما پس از آن، خنکسازی سریع تا دمای کمی کمتر از دمای بحرانی انجام میشود و در هوا خنک میشود.

- نرمال شده - بازپخت کامل با خنک شدن بعدی فلز در هوا و نه در کوره.

سخت شدن

معلق شدن دستکاری استبا آلیاژی که هدف آن دستیابی به تبدیل مارتنزیتی فلز است که باعث کاهش شکل پذیری محصول و افزایش استحکام آن می شود. کوئنچ، و همچنین بازپخت، شامل حرارت دادن فلز در کوره بالاتر از دمای بحرانی تا دمای خاموش می شود، تفاوت در سرعت خنک شدن بالاتری است که در حمام مایع رخ می دهد. بسته به فلز و حتی شکل آن، انواع مختلفی از سخت شدن استفاده می شود:

- سخت شدن در یک محیط، یعنی در یک حمام با مایع (آب برای قطعات بزرگ، روغن برای قطعات کوچک).

- سخت شدن متناوب - خنک شدن در دو مرحله متوالی انجام می شود: ابتدا در یک مایع (یک خنک کننده تیزتر) تا دمای تقریباً 300 درجه سانتیگراد، سپس در هوا یا در حمام روغن دیگر.

- مرحله ای - وقتی محصول به دمای سخت شدن رسید، مدتی در نمک های مذاب خنک می شود و سپس در هوا خنک می شود.

- ایزوترمال - فناوری بسیار شبیه به سخت شدن مرحله ای است، تنها در زمان نگهداری محصول در دمای تبدیل مارتنزیتی متفاوت است.

- سخت شدن خود تلطیف با سایر انواع متفاوت است، زیرا فلز گرم شده به طور کامل سرد نمی شود و یک ناحیه گرم در وسط قطعه باقی می گذارد. در نتیجه این دستکاری، محصول دارای خواص افزایش استحکام در سطح و ویسکوزیته بالا در وسط است. این ترکیب برای سازهای کوبه ای (چکش، اسکنه و غیره) ضروری است.

تعطیلات

تمپر کردن مرحله نهایی عملیات حرارتی آلیاژها است که تعیین می کندساختار نهایی فلز هدف اصلی تمپر کردن، کاهش شکنندگی یک محصول فلزی است. اصل این است که قطعه را تا دمایی کمتر از دمای بحرانی گرم کنید و آن را خنک کنید. از آنجایی که حالتهای عملیات حرارتی و سرعت خنککنندگی محصولات فلزی برای اهداف مختلف ممکن است متفاوت باشد، سه نوع تمپر وجود دارد:

- بالا - دمای گرمایش از 350-600 تا مقداری کمتر از حد بحرانی است. این روش اغلب برای سازه های فلزی استفاده می شود.

- متوسط - عملیات حرارتی در t 350-500، رایج برای محصولات فنری و فنرها.

- کم - دمای گرمایش محصول بالاتر از 250 نیست که امکان دستیابی به استحکام و مقاومت بالای قطعات را فراهم می کند.

پیری

پیری عملیات حرارتی آلیاژها است که باعث فرآیندهای تجزیه یک فلز فوق اشباع پس از خاموش شدن می شود. نتیجه کهنگی افزایش محدودیت سختی، عملکرد و استحکام محصول نهایی است. نه تنها چدن در معرض پیری قرار می گیرد، بلکه فلزات غیر آهنی، از جمله آلیاژهای آلومینیوم به راحتی تغییر شکل می دهند. اگر یک محصول فلزی در معرض سخت شدن در دمای معمولی نگهداری شود، فرآیندهایی در آن رخ می دهد که منجر به افزایش خود به خودی در استحکام و کاهش شکل پذیری می شود. این پیری طبیعی فلز نامیده می شود. اگر همین دستکاری در دماهای بالا انجام شود، پیری مصنوعی نامیده می شود.

درمان برودتی

تغییر در ساختار آلیاژها،این بدان معنی است که خواص آنها را می توان نه تنها با دمای بالا، بلکه با دمای بسیار پایین نیز به دست آورد. عملیات حرارتی آلیاژها در t زیر صفر را برودتی می گویند. این فناوری به طور گسترده در بخش های مختلف اقتصاد ملی به عنوان مکمل عملیات حرارتی با دمای بالا استفاده می شود، زیرا می تواند هزینه فرآیندهای سخت شدن حرارتی را به میزان قابل توجهی کاهش دهد.

تصفیه برودتی آلیاژها در t -196 در یک پردازنده برودتی ویژه انجام می شود. این فناوری می تواند طول عمر قطعه ماشینکاری شده و خواص ضد خوردگی را به میزان قابل توجهی افزایش دهد و همچنین نیاز به عملیات مجدد را از بین ببرد.

درمان حرارتی-مکانیکی

روش جدید پردازش آلیاژها، پردازش فلزات در دماهای بالا را با تغییر شکل مکانیکی محصولاتی که در حالت پلاستیکی هستند ترکیب می کند. درمان حرارتی (TMT) با توجه به روش تکمیل می تواند سه نوع باشد:

- TMT دمای پایین از دو مرحله تشکیل شده است: تغییر شکل پلاستیک و به دنبال آن خاموش کردن و تمپر کردن قطعه. تفاوت اصلی با سایر انواع TMT، دمای حرارت دادن به حالت آستنیتی آلیاژ است.

- TMT در دمای بالا شامل حرارت دادن یک آلیاژ به حالت مارتنزیتی در ترکیب با تغییر شکل پلاستیک است.

- مقدماتی - تغییر شکل در t 20 انجام می شود و به دنبال آن سخت شدن و تلطیف فلز انجام می شود.

درمان شیمیایی- حرارتی

تغییر ساختار و خواص آلیاژهاهمچنین با کمک عملیات شیمیایی - حرارتی، که ترکیبی از اثرات حرارتی و شیمیایی بر روی فلزات است، امکان پذیر است. هدف نهایی این روش علاوه بر افزایش استحکام، سختی و مقاومت در برابر سایش به محصول، ایجاد مقاومت اسیدی و مقاومت در برابر آتش نیز به قطعه است. این گروه شامل انواع عملیات حرارتی زیر است:

- سیمانکاریبرای استحکام بیشتر سطح محصول انجام می شود. ماهیت این روش این است که فلز را با کربن اشباع کنید. کربورسازی به دو صورت انجام می شود: کربورسازی جامد و گازی. در حالت اول، مواد فرآوری شده به همراه زغال سنگ و فعال کننده آن در کوره قرار می گیرند و تا دمای معینی گرم می شوند و به دنبال آن در این محیط نگهداری می شود و خنک می شود. در مورد کربورسازی با گاز، محصول در کوره تا 900 و تحت جریان مداوم گاز کربنی گرم می شود.

- Nitriding یک عملیات شیمیایی- حرارتی محصولات فلزی با اشباع کردن سطح آنها در محیط های نیتروژن است. نتیجه این روش افزایش مقاومت کششی قطعه و افزایش مقاومت در برابر خوردگی آن است.

- سیانیداسیون اشباع فلز با نیتروژن و کربن به طور همزمان است. محیط می تواند مایع (نمک های مذاب حاوی کربن و نیتروژن) و گازی باشد.

- آبکاری دیفیوژن روشی مدرن برای ایجاد مقاومت حرارتی، مقاومت در برابر اسید و مقاومت در برابر سایش به محصولات فلزی است. سطح چنین آلیاژهایی با فلزات مختلف (آلومینیوم، کروم) و متالوئیدها (سیلیکون، بور) اشباع شده است.

ویژگی هاعملیات حرارتی چدن

آلیاژهای چدن با استفاده از فناوری کمی متفاوت از آلیاژهای فلزات غیرآهنی تحت عملیات حرارتی قرار می گیرند. چدن (خاکستری، با استحکام بالا، آلیاژی) تحت انواع عملیات حرارتی زیر قرار می گیرد: بازپخت (در t 500-650)، نرمال شدن، سخت شدن (پیوسته، همدما، سطح)، تلطیف، نیتریدینگ (چدن های خاکستری)، آلومینیوم سازی (چدن های پرلیت)، آبکاری کروم. در نتیجه تمامی این مراحل به طور قابل توجهی خواص محصولات چدنی نهایی را بهبود می بخشد: افزایش طول عمر، از بین بردن احتمال ترک در حین استفاده از محصول، افزایش استحکام و مقاومت حرارتی چدن.

عملیات حرارتی آلیاژهای غیر آهنی

فلزات و آلیاژهای غیرآهنی خواص متفاوتی با یکدیگر دارند، بنابراین با روشهای مختلفی فرآوری میشوند. بنابراین، آلیاژهای مس در معرض تبلور مجدد قرار می گیرند تا ترکیب شیمیایی یکسان شود. برای برنج، فناوری بازپخت در دمای پایین (200-300) ارائه شده است، زیرا این آلیاژ مستعد ترکخوردگی خود به خود در یک محیط مرطوب است. برنز در معرض همگن شدن و بازپخت در t تا 550 قرار می گیرد. منیزیم آنیل می شود، خاموش می شود و در معرض پیری مصنوعی قرار می گیرد (پیری طبیعی برای منیزیم خاموش شده رخ نمی دهد). آلومینیوم، مانند منیزیم، تحت سه روش عملیات حرارتی قرار می گیرد: بازپخت، سخت شدن و پیری که پس از آن آلیاژهای آلومینیوم فرفورژه استحکام خود را به میزان قابل توجهی افزایش می دهند. فرآوری آلیاژهای تیتانیوم شامل موارد زیر است: تبلور مجدد آنیل، سخت شدن، پیری، نیترید کردن و کربورسازی.

CV

عملیات حرارتی فلزات و آلیاژها فرآیند تکنولوژیکی اصلی در متالورژی آهنی و غیرآهنی است. فن آوری های مدرن دارای انواع روش های عملیات حرارتی برای دستیابی به خواص مطلوب هر نوع آلیاژهای فرآوری شده هستند. هر فلز دمای بحرانی خود را دارد، به این معنی که عملیات حرارتی باید با در نظر گرفتن ویژگیهای ساختاری و فیزیکی و شیمیایی ماده انجام شود. در نهایت، این نه تنها به نتایج مورد نظر دست می یابد، بلکه فرآیندهای تولید را به طور قابل توجهی ساده می کند.

توصیه شده:

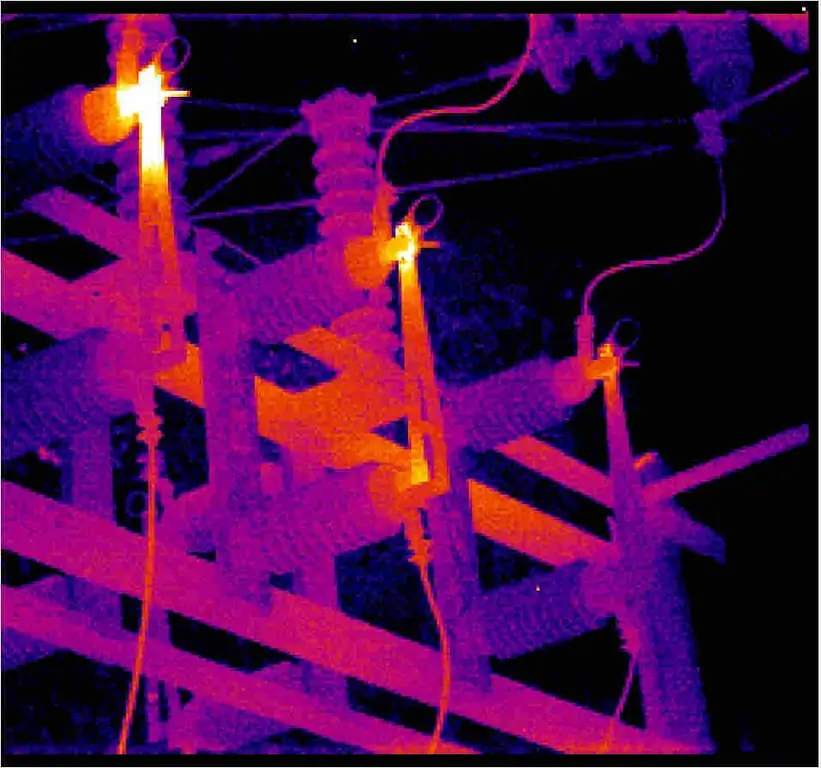

کنترل تصویربرداری حرارتی تجهیزات الکتریکی: مفهوم، اصل کار، انواع و طبقه بندی تصویرگرهای حرارتی، ویژگی های کاربرد و تأیید

کنترل تصویربرداری حرارتی تجهیزات الکتریکی روشی موثر برای شناسایی عیوب در تجهیزات برقی است که بدون خاموش کردن تاسیسات الکتریکی شناسایی می شوند. در مکانهای تماس ضعیف، دما افزایش مییابد که اساس روششناسی است

عملیات نقدی و اعتباری بانک ها. انواع عملیات بانکی

عمليات اصلي كه بانك تجاري انجام مي دهد اعتبار و نقد است. مشخصات آنها چیست؟ بر اساس چه قوانینی اجرا می شوند؟

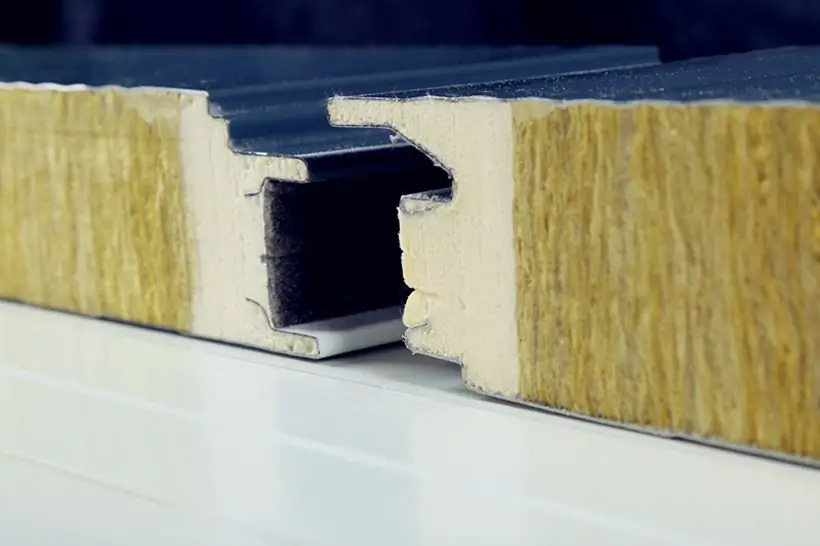

هدایت حرارتی ساندویچ پانل: مفهوم، مشخصات اصلی، ابعاد، ضخامت، ضریب هدایت حرارتی، قوانین نصب، مزایا و معایب عملیات

هدایت حرارتی ساندویچ پانل ها در صورتی که اساس فوم پلی اورتان باشد کمترین میزان را خواهد داشت. پارامتر مورد نظر در اینجا از 0.019 تا 0.25 متغیر است. مواد قوی، متراکم و سبک است. از نظر شیمیایی مقاوم است و رطوبت را جذب نمی کند. جوندگان نسبت به فوم پلی اورتان بی تفاوت هستند، قارچ ها و کپک ها در داخل آن ایجاد نمی شوند. دمای کار به +160 درجه سانتیگراد می رسد

عملیات تبدیل انواع عملیات تبدیل است. معاملات تبدیل

عملیات تبدیل معامله ای است که توسط شرکت کنندگان در بازار ارز برای مبادله ارز یک ایالت با واحد پولی کشور دیگر انجام می شود. در همان زمان، حجم آنها از قبل توافق شده است، مانند دوره با تسویه حساب پس از مدت زمان معین. اگر این مفهوم را از منظر حقوقی در نظر بگیریم، میتوان نتیجه گرفت که عملیات تبدیل یک معامله خرید و فروش ارز است

انواع عملیات بانکی. خدمات تسویه حساب و نقدی. عملیات بانک ها با اوراق بهادار

قبل از اینکه بدانید چه نوع تراکنش های بانکی وجود دارد، باید برخی از مهم ترین تعاریف را بدانید. مثلا خود موسسه مورد نظر چیست؟ در اصطلاح اقتصادی مدرن، بانک به عنوان یک واحد مالی و اعتباری عمل می کند که انواع عملیات را هم با پول و هم با اوراق بهادار انجام می دهد