2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

تعداد نسبتاً زیادی عیوب ریلی مختلف وجود دارد. همه آنها به دلایل مختلف رخ می دهند. درمجموع، چهار نوع کمبود اصلی وجود دارد که به دلیل آن خرابی رخ می دهد. تولید ضعیف مسیر و تکنولوژی جوشکاری اولین علت سایش است. دلیل دوم این است که محتوای مسیر بسیار کم است. این ماده دارای پارامتری مانند مقاومت خستگی تماس است و اگر این پارامتر به اندازه کافی بالا نباشد، ریل ها نیز غیر قابل استفاده می شوند. آخرین دلیل عدم موفقیت این تاسیسات، تاثیر حرکت خودروهای نورد بر روی آنهاست.

علل شکست

در طول عملیات، عیوب ریل و احتمال وقوع آنها بر اساس چندین واقعیت محاسبه می شود. اولاً، یک عامل مهم میزان تناژی است که در طول قطعه مسیر طی شده است. ثانیاً، بار روی محور وسایل نورد نقش دارد. سرعت قطارها نیز می تواند بر وضعیت ریل ها تأثیر بگذارد. تمرین و مشاهده این را نشان می دهددر فصل گرم، یعنی در بهار و تابستان، تعداد مسیرهای شکسته کاهش می یابد. در پاییز، این شاخص کمی افزایش می یابد و در زمستان در مقایسه با فصل گرم، 2-3 برابر افزایش می یابد. توضیحی برای این وجود دارد و در این واقعیت نهفته است که در دماهای پایین فلز با افزایش شکنندگی مشخص می شود. به عبارت دیگر، قدرت ضربه آن به حداقل کاهش می یابد. بیشترین درصد خرابی های ریل به دلیل نقص راه آهن در ماه مارس رخ می دهد، اگر در مورد بخش اروپایی کشور صحبت کنیم، همچنین در ماه آوریل، اگر مربوط به مناطق شرقی و سیبری باشد.

آشکارسازهای عیب برای تشخیص چنین مشکلاتی استفاده می شود. 96.5٪ از تمام مشکلات شناسایی شده را می توان با استفاده از دستگاه های قابل جابجایی یا قابل حمل شناسایی کرد. 2 درصد دیگر با استفاده از عیوب یاب خودرو و 1 درصد دیگر با استفاده از مدل های دیگر این دستگاه شناسایی می شوند. توجه به این نکته بسیار مهم است که طبقه بندی عیوب ریل و شرح آنها با استفاده از اعداد وجود دارد. این به این منظور انجام شد که بتوان یک حسابداری ثابت از ریل ها را انجام داد.

طبقه بندی

هر گونه آسیب، شکست یا نقص در بخش های مسیر با استفاده از یک سیستم یکپارچه اعداد نشان داده می شود. دو شماره اول اصلی و شماره سوم کمکی است. عدد اول نشان دهنده نوع نقص یا آسیب ریل است. علاوه بر این، محل مشکل را در قسمت راه آهن نیز نشان می دهد. رقم دوم نوع عیب یا آسیب را با در نظر گرفتن دلیل آن توصیف می کندظاهر شد. سومین رقم کمکی محل نقص یا آسیب را در طول ریل نشان می دهد. با جزئیات بیشتر، عیوب ریل و طبقه بندی آنها با اعداد از 1 تا 9 برای اولین کاراکتر توضیح داده شده است.

- اگر عدد اول 1 باشد، به این معنی است که بر روی سطح نورد سر ریل، فلز بریده شده و کنده شده است.

- اگر عدد 2 باشد، به این معنی است که ترک های عرضی در سر ریل در بخش مسیر پیدا شده است.

- عدد 3 نیز نشان دهنده وجود ترک در سر ریل است، اما از نوع طولی.

- عدد 4 نشان می دهد که تغییرات پلاستیکی رخ داده است، یعنی ساییدگی سر، عمودی، جانبی یا ناهموار.

- 5 آسیب ریل و نقصی است که بر گردن تأثیر می گذارد.

- 6 شکست یا آسیب به کف ریل است.

- 7 - این یک تغییر شکل نسبتاً قوی است، زیرا این شکل نشان دهنده وقوع پیچ خوردگی در کل بخش راه آهن است.

- اگر شکست در صفحه عمودی و افقی رخ دهد، به جای شماره اول، عدد 8 اختصاص داده می شود.

- همه عیوب ریلی، آسیب ها و غیره دیگر که در هیچ یک از دسته های بالا قرار نمی گیرند با عدد 9 نشان داده می شوند.

تعیین معنی اعداد

دومین اعداد اصلی برای کد نقص راه آهن نیز مقادیر زیادی دارد، به طور دقیق تر، از 0 تا 9.

- اگر رقم دوم 0 باشد، به این معنی است که نقص به دلیل وجود انحرافات از فناوری هنگام ایجاد این بخش از راه آهن است.تولید.

- عدد 1 نشان می دهد که کیفیت متالورژیکی فولاد مورد استفاده برای تولید ریل ناکافی بوده است. همچنین ممکن است استحکام فولاد کمتر از حد لازم برای عملکرد عادی باشد.

- 2 - نشان می دهد که در هنگام پردازش انتهای خطاهایی رخ داده است که به دلیل آن بخش مسیر شکست خورده است. علاوه بر این، برخی از معایب را نیز در بر می گیرد که هنگام پردازش پروفیل های ریلی ایجاد می شود.

- 3 - اینها نقص در ریل های مسیر راه آهن است که به دلیل نقض الزامات دستورالعمل ها برای نگهداری فعلی شی ایجاد شده است. همچنین شامل آسیب های ناشی از این واقعیت است که اصول فناوری پردازش سوراخ های پیچ و مهره در یک کارخانه ذوب را نقض کرده است.

- اگر عدد دوم 4 باشد، به این معنی است که مشکلات ریل ها به دلیل تأثیر خاص روی آنها از وسیله نورد، به عنوان مثال، به دلیل لغزش ایجاد شده است. این همچنین شامل آسیبهایی میشود که به دلیل این واقعیت است که وسایل نقلیه از بررسیهای مناسب عبور نمیکنند یا حالتهای رانندگی نقض میشوند.

- عدد 5 شامل تمام صدمات ناشی از هرگونه ضربه مکانیکی از بیرون است، به عنوان مثال، برخورد با ابزار، برخورد ریل به ریل و غیره.

- عیب های نسبتا معمولی جوشکاری ریل ناشی از بی نظمی در عملکرد دستگاه جوش است. آنها در اتصالات جوشی رخ می دهند و شماره آنها 6 است.

- 7 - مشکلات مربوط به عملکرد ریل ها در اتصالات.

- 8 - اینها نقص هایی هستند که به دلیل روکش کردن ریل ها و همچنینبه دلیل جوشکاری نامناسب اتصالات ریل.

- همه مشکلات ناشی از خوردگی شماره 9 دارند.

شایان ذکر است که خرابی بخشی از مسیر به دلیل خرابی ریل پیامد تأثیر چندین علت به طور همزمان است. بیشتر اوقات ، معلوم می شود که عدم نگهداری راه آهن باعث تسریع در توسعه آن نقص هایی می شود که در هنگام مونتاژ یا جوشکاری سازه ایجاد شده اند. به همین دلیل، تعیین علت مشکل می شود، زیرا باید دقیقاً منبع اصلی خرابی را پیدا کرد. نقص در ریل ریل راه آهن یا بهتر است بگوییم شماره گذاری آن ها نیز رقم سومی دارد.

- 0 نشان می دهد که مشکل در تمام طول ریل وجود دارد.

- 1 به این معنی است که مشکل در مفصل، در چندین مکان است. شاید اتصال پیچ شکسته شده باشد که در فاصله حداقل 750 میلی متر از انتهای ریل قرار دارد. اگر در مورد اتصال جوشی صحبت می کنیم، در فاصله 200 میلی متری به طور متقارن 100 میلی متر در هر طرف محور جوش قرار می گیرد.

- 2 نشان می دهد که مشکلات در جایی خارج از مفصل هستند. اگر در مورد اتصال پیچ و مهره ای صحبت می کنیم، باید به فاصله 440 میلی متری به طور متقارن 220 میلی متر در هر طرف محور جوش در پایه ریل نگاه کنید.

عیب های جوشکاری ریل و سایر آسیب ها نیز بسته به درجه توسعه به چهار دسته تقسیم می شوند. درجه ای از DP، D1، D2 و D3 وجود دارد. خطرناک ترین آنها DP هستند. این نام نشان می دهد که آسیب به مقادیر یا اندازه های بحرانی رسیده است. چنین مناطقی بایدابتدا تعویض شود نقص هایی که به عنوان D1 و D2 طبقه بندی می شوند طبق روال تعیین شده که شدت مشکل را در نظر می گیرد رفع می شود. ریل های دارای نقص مربوط به دسته D3 تنها در صورتی تعویض می شوند که سر فاصله مسیر تصمیم بگیرد. تصمیم بر اساس داده های ارسال شده توسط سرکارگر پس از یک بازرسی برنامه ریزی شده و با در نظر گرفتن درجه توسعه نقص گرفته می شود. در نتیجه، معلوم میشود که کدهای نقص ریلی از سه رقم تشکیل شدهاند و همچنین نشاندهنده درجه توسعه آنها در بخش است.

تشخیص عیب

تشخیص عیب روشی برای شناسایی عیوب در ساختار راهآهن با استفاده از دستگاههای تشخیص عیب خاص است. شایان ذکر است که ریل ها چندین بار این رویه را طی می کنند. اولین تشخیص عیب در کارخانه نورد ریلی انجام می شود، زمانی که لازم است کیفیت کار تمام شده ارزیابی شود. فرآیند تأیید بعدی در حال حاضر در شرایط عملیاتی، یعنی در راه است. علاوه بر این، تأیید در کارگاه های جوشکاری ریلی انجام می شود، جایی که فرآیند جوشکاری نه تنها موارد جدید، بلکه تعمیر یا جوش سازه های قدیمی نیز انجام می شود.

روش تشخیص عیب اساساً برای شناسایی آن عیوب خطرناک ریلی است که در داخل سازه هستند، یعنی هنوز نقصی در خارج ندارند. این امکان تعویض به موقع سازه آسیب دیده را فراهم می کند.

انواع مشکلات

در حال حاضر انواع عیوب، راههای رفع آنها، دلایل بروز آنها،ابزار تعیین آنها و غیره در "اسناد مقرراتی و فنی NTD / TsP 2002" ارائه شده است. علاوه بر این، شایان ذکر است که اسناد تجربی و همچنین طبقه بندی نقص های ریل NTD / TsP 1-93 نیز وجود دارد که طبق آن تمام بخش های مشکل دار راه آهن به معیوب حاد (OD) و معیوب (D) تقسیم می شوند.). این دسته از عیوب D با کمک NTD / CPU 2002 است که بسته به علت وقوع، درجه توزیع و موقعیت در مسیر به تعداد زیادی انواع تقسیم می شود.

ریل هایی که به شدت معیوب هستند به ریل هایی گفته می شود که مستقیماً حرکت قطار را تهدید می کنند، زیرا به دلیل تأثیر یک نقص، می توانند درست زیر چرخ های قطار فرو بریزند یا باعث خارج شدن وسیله نورد شوند. مسیر. در صورت یافتن چنین قسمتی، باید فوراً یا به قسمت جدید یا به قسمت قدیمی از یک استوک کیلومتر تغییر یابد. اگر عیوب جدید در ریل های راه آهن قبل از انقضای مدت گارانتی برای استفاده از آنها کشف شد، یا اگر تناژ کمتری نسبت به آنچه در مستندات ذکر شده است از طریق آنها عبور کرد، در این صورت از کارخانه متالورژی محل تولید آنها شکایت می شود. اگر عیب در محل اتصال جوش داده شده نیز زودتر از موعد مقرر تشخیص داده شد، شکایت به کارخانه جوشکاری ریل ارسال می شود.

ریلهای معیوب شامل بخشهایی از مسیر است که به دلیل عمر طولانی، غیرقابل استفاده میشوند. شکل گیری نقص در چنین مناطقی انتظار می رود. با این حال، آنها همچنان باید از عبور ایمن وسایل نورد اطمینان حاصل کنند. اگرچه دردر برخی موارد، هنگام عبور از چنین قسمتی از مسیر، محدودیت سرعت معرفی می شود. نسخه جدید عیوب ریل و طبقه بندی آنها دقیقاً در سند هنجاری و فنی NTD / CPU 2002 ارائه شده است. مقادیر کد مشکلات احتمالی در بالا ارائه شده است.

جدایی به مناطق شدیداً معیوب و معیوب

مستندات سرعتی را که قطار مجاز است در امتداد بخش خاصی از مسیر حرکت کند را نشان می دهد. اگر درجه توسعه نقص متعلق به گروه DP باشد، سرعت حرکت تا لحظه رفع بیش از 40 کیلومتر در ساعت نیست. رده D1 سرعت بیش از 70 کیلومتر در ساعت را مجاز می کند، D2 - حداکثر 100 کیلومتر در ساعت. نقص های متعلق به گروه D3 محدودیتی در سرعت حرکت وسایل نورد ایجاد نمی کند.

علاوه بر این، یک بازه زمانی مشخص برای تعویض هر گروه از ریل های معیوب وجود دارد. اگر در مدت تعیین شده جایگزینی انجام نشود، دسته با دسته بالاتر جایگزین می شود. به عبارت دیگر، DP3 به D2، D2 به D1، D1 به DP می رود. طبیعتاً با هر انتقال، ضربالاجلهای تعویض سختتر میشود و محدودیت سرعت حرکت نیز مطابق با هنجارهای تعیینشده افزایش مییابد.

نقص در ریل ها و طبقه بندی جدید آنها بر اساس NTD/CPU نیز مشکلاتی را تعریف می کند که یک بخش مسیر را به حالتی از مسیرهای کاملاً معیوب یا به سادگی معیوب تبدیل می کند. به OD مربوط به مشکلاتی مانند: است

- بروز ترک های عرضی، طولی یا جانبی در سر ریل ها. بیشتر اوقات، شکست ها متعلق به گروه های دوم و سوم هستند و کدهای آنها 20، 21، 24، 25 است.

- ترک در سوراخ پیچ باکد 53، و همچنین ترک در گردن ریل، بدون توجه به اندازه، و همچنین با کدهای 50، 55، 59 و 56.1.

- وقوع خوردگی یا سایش موضعی ریل با کد 69 ترک هایی که در اثر خستگی ناشی از خوردگی، بریدگی زیره ریل با کدهای 60، 64، 65، 66 و همچنین شکستگی عرضی ریل ها ایجاد شده است.

وقوع هر یک از این نقص های جدید منجر به این می شود که حتی یک بخش جدید از راه آهن به حالت ML رفته و باید فوراً جایگزین شود. چندین علامت وجود دارد که ریل های معیوب در مسیرهای دریافت و خروج شناسایی می شوند. این موارد عبارتند از:

- بیش از کاهش عادی کد 41+44، کد جانبی 44، یا سایش سر ریل عمودی؛

- خراش فلز، اگر عمق از 3 میلی متر بیشتر نباشد و طول آن 25 میلی متر باشد؛

- وجود لغزش از چرخ های نورد، سایش مواج.

همچنین شایان ذکر است که بیشترین درصد انتقال ریل های معمولی به دسته معیوب به دلیل عدم وجود مقاومت خستگی تماسی مواد رخ می دهد. چنین مشکلاتی در مورد عیوب ریل ها و عناصر چرخشی که روی ریل نیز نصب می شوند در کدهای 11 و 21 طبقه بندی می شوند. همچنین اغلب علت آن مشکل 44 است که به معنای سایش جانبی شدید سر ریل است. غالباً کف ریل خوردگی دارد - 69.

عوارض و علل خاص خطرناک

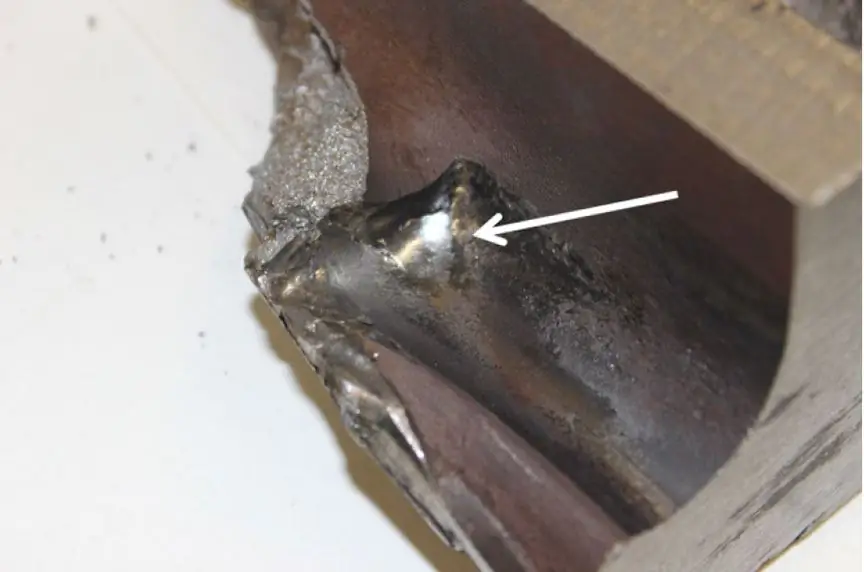

در ابتدا در بررسی ریل ها باید به خرابی هایی که ناشی از"خستگی" فلز. آنها خطرناک ترین در نظر گرفته می شوند. در جزئیات بیشتر، به نظر می رسد این است. چرخ قطار در حین حرکت در ناحیه نسبتاً کوچکی با ریل در تماس است. از طریق همین ناحیه کوچک است که مقدار عظیم ولتاژی که یک قطار در حال حرکت ایجاد می کند منتقل می شود. این تنشهای تماسی هستند، بهویژه اگر در مجاورت سر ریل رخ دهند، باعث بریدگی آن یا ریزش فلز میشوند. هر چه چرخ های بیشتری از این ناحیه عبور کنند، فلز بیشتر «خسته می شود». به همین دلیل است که نقص 11.1-2 ناشی از چنین مشکلی مانند مقاومت کم تماس مواد است. برای جلوگیری از این مشکل یا حداقل برای اینکه ریل ها در برابر حرکات بیشتر مقاومت کنند، باید استحکام ماده اولیه را افزایش داد.

لایه لایه شدن یا پوسته شدن فلز نیز می تواند به دلیل وجود خطوط مو، غروب خورشید یا اسارت باشد که ممکن است در هنگام نورد روی سطح ریل ظاهر شود.

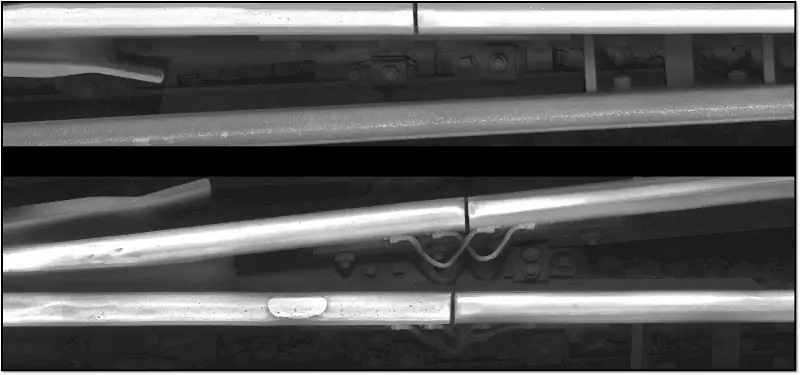

گروه هایی از عیوب ریلی مانند 20.1-2 و 21.1-2 بسیار خطرناک در نظر گرفته می شوند. در مورد عیوب گروه دوم، آنها اغلب به صورت ترک های داخلی در سر یا ترک های خارجی که در ناحیه فیله در سر ظاهر می شوند ظاهر می شوند. اگر چنین مشکلی رخ دهد، ریل ممکن است متعاقباً زیر وزن یک قطار در حال حرکت به قطعات کوچک زیادی تبدیل شود. طبیعتاً این منجر به تصادف می شود و به احتمال زیاد قطار از ریل خارج می شود. در مورد مشکلات کد 20.1-2، آنهادر خود سر به وجود می آیند و دلیل اصلی ظاهر آنها کاستی در فناوری ساخت است.

نقص راه آهن به دلیل بازرسی ضعیف

شایان ذکر است که در 23 اکتبر 2014 طبقه بندی عیوب ریل 2499 NTD / CPU تصویب شد. این سند در تاریخ 1 سپتامبر 2015 لازم الاجرا شده است و خود سند شامل 140 صفحه است. علاوه بر این، دستورالعمل جدیدی در مورد نگهداری از مسیرهای 2288 نیز به تصویب رسید. این سند در تاریخ 1396/03/01 لازمالاجرا شد.

نقص هایی مانند 11.1-2 و 21.1-2 نیز اغلب به این دلیل است که سرپرستان جاده وضعیت ریل ها را نظارت ضعیفی دارند. اگر در اولین دوره بهره برداری، شیب نادرست ریل رخ دهد، تنش اصلی از مرکز مقطع به لبه ای که سر در آن قرار دارد منتقل می شود که البته منجر به سایش سریع آن می شود. در صورت نقض صافی نخ های ریل، فرکانس وقوع نقص نیز به میزان قابل توجهی افزایش می یابد. علاوه بر این، توجه به این نکته مهم است که روند رشد ظاهر این مشکلات نه تنها با نگهداری نادرست مسیرها، بلکه با تخلفات در مراقبت از قسمت غلتشی خود قطار نیز همراه است. اگر بریدگی، لغزنده و سایر عیوب روی چرخهای خودرو ظاهر شود، این امر به شدت بر استحکام خستگی فلز و توسعه آن تأثیر میگذارد.

علاوه بر سر، اغلب مشکلاتی در گردن ریل ها ایجاد می شود - ترک در ناحیه سوراخ های پیچ، مشکل اصلی است. بیشتر اوقات، یک ترک از کانتور یک اتصال پیچ شده منشاء می گیرد و سپس با شیب 45 درجه به سمت افق خارج می شود. وسیله ای موثر برای مبارزه با چنین ترک هاییمحتوای کیفی مفاصل است. به عبارت دیگر، برای جلوگیری از افتادگی ریل ها یا نشستن آنها، باید پیچ ها را تا حد امکان محکم کرد. ترک های گردن نیز اغلب در مکان هایی که سر ریل به داخل کف پا می رود ظاهر می شود. دلیل اصلی ظهور چنین نقصی، انتخاب نادرست شیب راه آهن است.

در مورد خود کف پا، در اینجا اغلب نه تنها ترک، بلکه سوراخ، خطوط مو نیز وجود دارد. همه اینها منجر به شکستگی در خطوط راه آهن، ایجاد ترک های طولی و تسریع روند خوردگی می شود. بهترین راه برای مقابله با بسیاری از عیوب کفی، نصب یک پد انعطافپذیر است که مستقیماً زیر کفی ریل قرار میگیرد.

محل عیوب و نام آنها

در حال حاضر، جداول بسیار بزرگی وجود دارد که نشان دهنده عیوب اصلی ریل است که ممکن است رخ دهد. آنها همچنین مکان وقوع این یا آن آسیب را نشان می دهند، کد مشکل دقیقاً نشان داده شده است. چنین جداول به این شکل است.

| شرح مشکل | محل آسیب روی ریل | کد نقص |

| به دلیل نقض فناوری ساخت ریل، ممکن است مشکلی مانند ترک یا خرد شدن فلز روی سطح نورد سر ایجاد شود | داخل و خارج مفصل | بسته به مکان، کد می تواند به ترتیب 10.1 یا 10.2 باشد |

| ترک یا بریدگی نیز می تواند در کناره سر یاروی فیله آنها از داخل و تحت تأثیر تعداد زیادی از تجمعات غیر فلزی ایجاد می شوند | داخل و خارج مفصل | همانند مورد قبلی، بسته به محل آسیب، کد می تواند 11.1 یا 11.2 باشد |

| ممکن است بریدگی فلز روی سطح آج رخ دهد. دلیل این امر این است که اثر دینامیکی در اتصالات پیچها افزایش مییابد | در تقاطع | این کد آسیب 13.1 است |

| پوسته شدن فلز ممکن است روی سطح آج سر در ناحیه اتصال جوش داده شده پس از انقضای مقدار تناژ عبوری تحت ضمانت رخ دهد | عیب جوش ریلی | کد نقص 16.3 و 16.4 |

| مشکل ریزش مشابه، اما قبل از گذشتن از تناژ تضمین شده از روی ریل | جوشکاری | نقص 17.3 و 17.4 |

| ممکن است تحت تأثیر اثرات ترمومکانیکی ناشی از لیز خوردن یا لغزش، ترک های عرضی در سر ایجاد شود، برای مثال | هم در داخل و هم در خارج از درز رخ می دهد | 24.1 و 24.2 |

| به دلیل نقض فناوری جوش یا تخلف در پردازش جوش ها، ممکن است ترک های عرضی در سر ایجاد شود. لازم به ذکر است که این امر می تواند بلافاصله پس از از دست دادن تناژ گارانتی منجر به خرابی ریل شود | جوشکاری | 26.3 و 26.4 |

| اگر مشکل مشابه مورد قبلی رخ دهد، اما قبل از نادیده گرفتن آنتناژ تضمین شده، سپس مشکل به دسته دیگری منتقل می شود | جوش به عنوان محل باقی می ماند | کد خطا به 27.3 و 27.4 تغییر می کند |

| اگر فناوری ساخت ریل نقض شود، ممکن است ترک های طولی یا عرضی در سر ریل ایجاد شود. | این هم در مفصل و هم در خارج از مفصل اتفاق می افتد | کد آسیب 30.1 یا 30.2 |

تعیین عیوب راه آهن

امروزه تنها روشی که به شما امکان می دهد عیوب جدید در ریل راه آهن را در مراحل اولیه تشخیص دهید و از آن جلوگیری کنید، روش اولتراسونیک است.

این روش آزمایش غیر مخرب می تواند آسیب را در ریل های فلزی با استفاده از پالس های اولتراسونیک تشخیص دهد. این روش در بسیاری از صنایع که کار با فلز وجود دارد استفاده میشود، اما در ایستگاههای راهآهن، جایی که نظارت بر کیفیت ریلها از اهمیت زیادی برخوردار است، بیشتر مورد استفاده قرار میگیرد. تشخیص نقص اولتراسونیک به کارگران این امکان را میدهد تا آسیبهای پنهان را به سرعت و با دقت شناسایی کنند، در حالی که روی موضوع مطالعه تأثیری نمیگذارند یا از بین نمیبرند.

این روش تشخیص عیوب ریل چندین مزیت غیرقابل انکار دارد.

اول و مهمتر از همه، عدم وجود هرگونه آسیب یا هر گونه علامت دیگری بر روی نمونه آزمایشی، یعنی نقص جدید است. ثانیا، هزینه چنین تجهیزاتی بسیار کم است و قابلیت اطمینان داده های به دست آمده در نتیجه استفاده از آن بسیار بالا است. علاوه بر این، به اندازه کافی مهم است کهچنین وسیله ای به شما امکان می دهد در هر زمانی از سال به دنبال عیوب جدید راه آهن بگردید، که بسیار مهم است.

روش اولتراسونیک برای تشخیص عیوب به شما این امکان را می دهد که حتی کوچکترین آسیب را در هر محصول فلزی و اتصال پیدا کنید. به همین دلیل، آنها همچنین به طور فعال برای بازرسی پیچ ها و جوش های سازه ای استفاده می شوند. با استفاده از تجهیزات اولتراسونیک، آسیب های زیر را می توان تعیین کرد: وقوع نقض در همگنی ساختار. مکان های آسیب دیده توسط خوردگی را بررسی کنید. بررسی کنید که آیا ترکیب شیمیایی ریل با آنچه در اسناد ذکر شده مطابقت دارد یا خیر.

توصیه شده:

کلاس های طبقه بندی Nice: کدها، فهرست و طبقه بندی کننده. طبقه بندی بین المللی کالاها و خدمات چیست؟

برای ثبت هر علامت از محصولات جدید در تجارت، از طبقه بندی بین المللی کالاها و خدمات استفاده می شود. در مرحله اولیه، متقاضی تعیین می کند که فعالیت خود تحت کدام دسته قرار می گیرد. این امر در آینده مبنایی برای اجرای مراحل ثبت نام و تعیین میزان هزینه پرداختی توسط کارآفرین خواهد بود

طبقه بندی ضایعات تولید و مصرف. طبقه بندی زباله بر اساس کلاس خطر

هیچ طبقه بندی کلی برای ضایعات مصرفی و تولیدی وجود ندارد. بنابراین، برای راحتی، اغلب از اصول اولیه چنین جداسازی استفاده می شود که در این مقاله مورد بحث قرار خواهد گرفت

انواع و انواع اصلی طرح های تجاری، طبقه بندی، ساختار و کاربرد آنها در عمل

هر طرح کسب و کار منحصر به فرد است، زیرا برای شرایط خاص خاصی تدوین شده است. اما باید با ویژگی های انواع طرح های تجاری آشنا شوید تا ویژگی های کلیدی آن ها را درک کنید. کارشناسان توصیه می کنند این کار را قبل از تدوین سند مشابه خود انجام دهید

طبقه بندی بسته بندی در محل بسته بندی: انواع، هدف، عملکردها و ویژگی ها، الزامات اساسی برای بسته بندی

امروز مرسوم است که بسته بندی را بر اساس تعدادی ویژگی طبقه بندی می کنند. در میان آنها، محل بسته بندی. مواد مورد استفاده در ساخت؛ فرم؛ تعداد دفعات استفاده؛ هدف ظرف؛ ابعاد و ظرفیت بار در این مقاله به بررسی انواع بسته بندی، طبقه بندی و ویژگی های هر یک می پردازیم

چگونه کد طبقه بندی بودجه را دریابیم؟ کدهای طبقه بندی بودجه برای مالیات

مشکل چگونگی پیدا کردن کد طبقه بندی بودجه تقریباً در مقابل هر مالیات دهندگانی با فرارسیدن مهلت پرداخت مالیات ظاهر می شود. هیچ کس نمی تواند از آن اجتناب کند: نه حسابدار سازمان مسئول نقل و انتقالات مربوطه به اداره مالیات، و نه شهروندان عادی که دارای مسکن، زمین، ماشین یا یک موتور بیرونی ساده هستند