2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

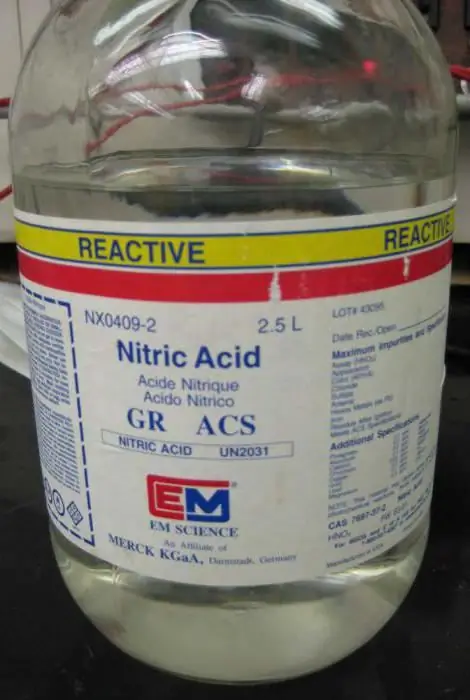

اسید نیتریک یکی از پر تقاضاترین انواع مواد اولیه صنعتی است. تولید آن را می توان با روش های مختلفی انجام داد - بسته به تنوعی که اسید باید در آن به مشتری عرضه شود. ماهیت فناوری های مربوطه چیست؟ چگونه آنها را با نوع اسید نیتریک تولید شده در کارخانه مقایسه می کنند؟

تولید صنعتی اسید نیتریک: تاریخچه توسعه فناوری

اول از همه، مطالعه حقایق تاریخی در مورد چگونگی توسعه تولید اسید نیتریک در روسیه مفید خواهد بود. در صنعت داخلی، طبق اطلاعات موجود، انتشار این ماده در زمان پیتر اول آغاز شد. متعاقباً، M. V. Lomonosov روشی را برای تولید اسید نیتریک از نمکدان پیشنهاد کرد - این ماده در واقع ماده اولیه اصلی برای تولید در نظر گرفته شد. از ماده مورد بحث تا آغاز قرن بیستم.

همراه با نمک، تولید اسید نیتریک در صنعت با استفاده از اسید سولفوریک انجام شد. دو ماده مورد بررسی، در تعامل با یکدیگر، اسید نیتریک و اکسید گوگرد سدیم را تشکیل دادند. مزیت اینروش به دست آوردن اسید نیتریک با غلظت حدود 96-98٪ (به شرط استفاده از مواد اولیه با کیفیت مورد نیاز) بود.

فناوری مربوطه به طور فعال بهبود یافته است - به نفع افزایش سرعت پردازش مواد خام و اطمینان از خروجی حجم بیشتری از محصول. اما به تدریج جای خود را به این مفهوم داد که تولید اسید نیتریک از طریق اکسیداسیون تماسی آمونیاک انجام میشود.

همچنین روشی ابداع شد که در آن از اکسید نیتریک که از اکسیداسیون قوس گاز مربوطه از اتمسفر به دست می آید، به عنوان ماده اولیه اصلی برای تولید اسید استفاده می شود. دیدگاه گسترده ای وجود دارد که روش اول مقرون به صرفه تر است.

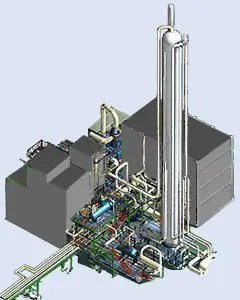

با بهبود رویکردهای تکنولوژیکی در تولید اسید نیتریک، رویکردی شکل گرفته است که بر اساس آن بهینه ترین گزینه برای تولید ماده مربوطه، استفاده از زیرساخت های صنعتی است که تحت فشار بالا کار می کنند. یک جایگزین برای آن تولید اسید در فشار اتمسفر است که از نظر اقتصادی سود کمتری در نظر گرفته می شود.

آزاد شدن یک ماده در فشار طبیعی یا بالا شامل تولید اسید نیتریک از آمونیاک است. همچنین یک روش ترکیبی وجود دارد که مزایای دو مورد دیگر را با هم ترکیب می کند. ویژگی های تولید اسید نیتریک به روش ترکیبی، اولاً در اکسیداسیون آمونیاک در فشار اتمسفر و اجرای جذب آن - درافزایش یافته است.

در حال حاضر آمونیاک به همراه آب و هوای اتمسفر به عنوان ماده اولیه اصلی برای رهاسازی ماده مورد نظر در نظر گرفته می شود. بیایید مشخصات استفاده از آنها در تولید اسید را با جزئیات بیشتر مطالعه کنیم.

خوراک اسید نیتریک

بنابراین مواد اولیه اصلی مورد استفاده در تولید ماده مورد نظر آمونیاک، هوا و همچنین آب است.

این نیاز به استفاده از آمونیاک خالص دارد. برای این کار در تجهیزات مخصوص تبخیر و تقطیر در چارچوب چرخه های مختلف تولید خالص می شود. به طور مشابه، هنگام تخلیه اسید نیتریک باید از هوای تمیز استفاده شود. همچنین با استفاده از تجهیزات ویژه فیلتر می شود. به نوبه خود، آب مورد استفاده در تولید اسید نیتریک از ناخالصی ها و نمک ها تصفیه می شود. در بسیاری از موارد، برای به دست آوردن ماده مورد نظر باید از میعانات خالص استفاده شود.

بیایید بررسی کنیم که چه گونه هایی از ماده مورد نظر را می توان ارائه داد، و همچنین نحوه تولید هر نوع اسید نیتریک.

انواع اسید نیتریک و مراحل اصلی انتشار آن

2 نوع اسید نیتریک در کارخانه های صنعتی مدرن تولید می شود - رقیق و غلیظ. تولید اسید نیتریک رقیق در 3 مرحله اصلی انجام می شود:

- تبدیل آمونیاک (محصول نهایی آن اکسید نیتریک است)؛

- تولید دی اکسید نیتروژن؛

- اجرای جذب اکسیدهای نیتروژن درمصرف آب.

تولید اسید نیتریک رقیق در شرکت های صنعتی مدرن تحت طرح به اصطلاح AK-72 گسترده است. اما البته فناوری های دیگری نیز برای آزادسازی این ماده وجود دارد.

به نوبه خود، تولید اسید نیتریک غلیظ را می توان با افزایش سطح ماده مربوطه به شکل رقیق یا از طریق سنتز مستقیم انجام داد. روش اول، به عنوان یک قاعده، به دست آوردن محلول اسید با غلظت حدود 68٪ امکان پذیر است که ممکن است برای استفاده از ماده مورد نظر در تعدادی از مناطق کافی نباشد. بنابراین، روش سنتز مستقیم نیز رایج است که به دست آوردن ماده ای در غلظت حدود 97-98% امکان پذیر است.

بیایید نگاهی دقیق تر به نحوه تولید اسید نیتریک در یک شکل یا شکل دیگر بیندازیم. در بالا، ما اشاره کردیم که انتشار یک ماده رقیق شده را می توان طبق طرح AK-72 انجام داد. بیایید ابتدا مشخصات آن را مطالعه کنیم.

تولید اسید رقیق با استفاده از فناوری AK-72

طرح در نظر گرفته شده، که از طریق آن تولید اسید نیتریک انجام می شود، شامل استفاده از یک چرخه بسته است که همراه با:

- تبدیل آمونیاک؛

- گازهای مرتبط با خنک کننده در فشار حدود 0.42-0.47 MPa:

- انجام جذب اکسیدها تحت فشار 1.1-1.26 MPa.

محصول نهایی طرح AK-72 اسید نیتریک با غلظت حدود 60٪ است. تولید اسید نیتریک در داخلفناوری مورد نظر در چارچوب مراحلی مانند:انجام می شود

- اطمینان از ورود هوا از جو به واحد صنعتی و پاکسازی آن؛

- فشرده کردن هوا، جداسازی آن به جریان های تکنولوژیکی؛

- تبخیر آمونیاک، تصفیه گاز مربوطه از نفت و سایر ناخالصی ها و همچنین گرمایش بعدی آن؛

- اختلاط آمونیاک خالص شده و هوا، تصفیه بعدی این مخلوط و انتقال آن به کاتالیزور؛

- دستیابی به گازهای نیتروژن و خنک سازی آنها؛

- جمع آوری میعانات با اسید نیتریک؛

- غلظت و جذب اسید نیتریک؛

- خنک کردن و تمیز کردن محصول به دست آمده.

اسید نهایی به انبار یا مشتری ارسال می شود.

همراه با فناوری در نظر گرفته شده برای تولید اسید نیتریک - AK-72، از مفهوم محبوب دیگری برای انتشار ماده مربوطه استفاده می شود که شامل اطمینان از عملکرد زیرساخت های صنعتی در فشار حدود 0.7 مگاپاسکال است.. ویژگی های آن را در نظر بگیرید.

فناوری انتشار محصول تحت فشار 0.7 مگاپاسکال: تفاوت های ظریف

فناوری مورد بحث، اسید نیتریک غیر غلیظ را به عنوان جایگزینی برای مفهوم AK-72 تولید می کند. این شامل اجرای مراحل زیر از رهاسازی ماده مورد نظر است.

اول از همه، مانند تکنولوژی قبلی، هوای اتمسفر تمیز می شود. برای این منظور، به عنوان یک قاعده، از یک فیلتر دو مرحله ای استفاده می شود. علاوه بر این، هوای تمیز شده فشرده می شودبا استفاده از یک کمپرسور هوا - تا حدود 0.35 مگاپاسکال. در این مورد، هوا گرم می شود - تا دمای حدود 175 درجه، و باید خنک شود. پس از رفع این مشکل، به ناحیه فشرده سازی اضافی می رود که در آن فشار آن تقریباً به 0.716 مگاپاسکال افزایش می یابد. جریان هوای حاصل به نوبه خود تا دمای بالا - حدود 270 درجه از طریق عمل گازهای نیتروژن - گرم می شود. سپس در منطقه مخصوص واحد صنعتی با آمونیاک مخلوط می شود. ماده مربوطه زمانی فعال می شود که اسید ابتدا در حالت گازی آزاد می شود که در اثر تبخیر مایع تشکیل می شود. علاوه بر این، آمونیاک باید خالص شود. پس از آماده سازی، گاز گرم شده و همزمان با هوا وارد میکسر می شود. این مخلوط نیز فیلتر می شود و پس از خالص سازی، برای تبدیل آمونیاک تغذیه می شود. روش مربوطه با استفاده از مش های پلاتین و آلیاژ رودیوم در دمای بسیار بالا - حدود 900 درجه انجام می شود. نرخ تبدیل حدود 96٪ است.

تولید اسید نیتریک ضعیف با توجه به فناوری مورد بررسی شامل تشکیل گازهای نیتروژن است. آنها را به یک منطقه خاص از واحد صنعتی آورده و در آنجا خنک می شوند. به همین دلیل، آب تصفیه شده تبخیر می شود و بخار با فشار بالا ظاهر می شود. گازهای نیتروژن که از طریق منطقه مناسب واحد صنعتی انجام می شود به داخل اکسید کننده حرکت می کنند. لازم به ذکر است که اکسیداسیون آنها تا حدی در گذشته اتفاق می افتدمراحل تولید اسید اما در اکسید کننده حتی شدیدتر می شود. در این حالت گازهای نیتروژن تا دمای حدود 335 درجه گرم می شوند. سپس آنها را در یک مبدل حرارتی مخصوص خنک می کنند و سپس به کندانسور می فرستند.

پس از آن اسید نیتریک با غلظت ضعیف تشکیل می شود. لازم است گازهای نیتروژن باقی مانده را از آن جدا کنید - برای این کار از جداکننده استفاده می شود. از آن، اسید نیتریک به ناحیه جذب واحد صنعتی وارد می شود. اسید متعاقباً به مناطقی از دستگاه زیر جریان می یابد. در عین حال با اکسیدهای نیتروژن برهمکنش می کند و در نتیجه غلظت آن افزایش می یابد. در خروجی، حدود 55-58٪ است. معمولاً حاوی اکسیدهای محلول است که باید حذف شوند: برای این کار، ماده به منطقه پاکسازی واحد فرستاده می شود. با کمک هوای گرم شده، اکسیدها از اسید استخراج می شوند. محصول نهایی در انبار قرار می گیرد یا برای مشتری ارسال می شود.

تولید اسید غلیظ: سنتز مستقیم

با در نظر گرفتن نحوه تولید اسید نیتریک رقیق، مشخصات آزادسازی یک ماده غلیظ را مطالعه خواهیم کرد. تولید اسید با سنتز مستقیم از مواد خام به شکل اکسیدهای نیتروژن یکی از مقرونبهصرفهترین فناوریهای مورد استفاده در شرکتهای با مشخصات مربوطه است.

ماهیت این روش تحریک یک واکنش شیمیایی بین ماده مشخص شده، آب و اکسیژن تحت فشار حدود 5 مگاپاسکال است. فناوری که توسط آن تولید اسید نیتریک انجام می شودنوع غلیظ بر اساس یک رقیق، دارای یک تفاوت ظریف است: اطمینان از انتقال دی اکسید نیتروژن به شکل مایع در فشار و دمای نزدیک به اتمسفر امکان پذیر است. با این حال، در برخی واکنشها، غلظت ماده مربوطه برای انتقال آن به حالت مایع در فشار معمولی کافی نیست و باید آن را افزایش داد.

تولید اسید غلیظ بر پایه اسید رقیق

در این مورد، فرض بر این است که اسید با استفاده از مواد جاذب - مانند سولفوریک، اسید فسفریک، محلول های مختلف نیترات، غلیظ می شود. مراحل اصلی در تولید اسید نیتریک غلیظ بر پایه اسید سولفوریک رقیق شده به شرح زیر است.

اول، مواد اولیه به 2 جریان تقسیم می شود: اولی به اواپراتور تغذیه می شود، دومی - وارد منطقه سرد واحد صنعتی می شود. اسید سولفوریک به ناحیه دستگاه بالای دومین جریان اسید نیتریک رقیق وارد می شود. به نوبه خود بخار به قسمت پایینی دستگاه می رسد که مخلوط مورد استفاده را گرم می کند و در نتیجه اسید نیتریک از آن تبخیر می شود. بخارات او از دستگاه بالا می رود و پس از آن به یخچال منتقل می شود. در آنجا، بخارات اسید متراکم می شوند - تا زمانی که غلظت آن به 98-99٪ برسد.

در همان زمان، برخی از اکسیدهای نیتروژن موجود در این مرحله تولید توسط اسید جذب می شوند. آنها باید از محصول استخراج شوند: اغلب از بخارهای اسید نیتریک برای این منظور استفاده می شود که به کندانسور ارسال می شود.اکسیدهای نیتروژن استخراج شده، و همچنین بخارات اسیدی که میعانات تشکیل نمی دهند، برای جذب به قسمت دیگری از دستگاه فرستاده می شوند و در آنجا با آب تصفیه می شوند. در نتیجه اسید رقیق تشکیل می شود که دوباره به تراکم و خنک شدن تغذیه می شود. محصول نهایی به انبار یا مشتری ارسال می شود.

ویژگی های غلظت با اسید سولفوریک

وظیفه اصلی که تولید اسید نیتریک در صنعت را مشخص می کند، اجرای غلظت مقرون به صرفه و کارآمد آن است. چندین رویکرد برای ایجاد یک طرح بهینه برای حل آن وجود دارد. در نظر گرفتن مواردی که از رایج ترین آنها هستند مفید خواهد بود.

ما در بالا اشاره کردیم که اسید سولفوریک می تواند برای تغلیظ ماده مورد نظر استفاده شود. یک روش نسبتاً رایج برای افزایش اثربخشی استفاده از آن وجود دارد - افزایش اولیه غلظت اسید نیتریک از طریق تبخیر. به طور مطلوب، قبل از تیمار با اسید سولفوریک، ماده مربوطه غلظتی در حدود 59-60٪ خواهد داشت. لازم به ذکر است که در عمل این فناوری برای تولید اسید نیتریک با سطح پایین دوستی با محیط زیست مشخص می شود. بنابراین، به عنوان جایگزینی برای استفاده از اسید سولفوریک، استفاده از نیترات ها رایج است. بیایید مشخصات آنها را با جزئیات بیشتر مطالعه کنیم.

غلظت با نیترات

بیشتر اوقات، نیترات منیزیم یا روی برای حل مشکل مورد بررسی استفاده می شود، که مشخصه تولید اسید نیتریک از آمونیاک است. اول از همه، به طور قابل توجهی دوستدار محیط زیست نسبت به روش استشامل استفاده از اسید سولفوریک است. علاوه بر این، این فناوری بالاترین کیفیت اسید نیتریک را به عنوان محصول نهایی تضمین می کند.

در عین حال، دارای تعدادی کاستی است که ظاهر مشکلات را در کاربرد گسترده آن از پیش تعیین می کند. اول از همه، این هزینه نسبتاً بالایی برای فرآیند تولید است. علاوه بر این، این فناوری در بسیاری از موارد شامل تولید زباله های جامد می شود که پردازش آن می تواند پیچیده باشد.

استفاده از کاتالیزورها در تولید اسید نیتریک

در نظر گرفتن اینکه چه مواد دیگری همراه با مواد اولیه اصلی برای تولید محصول مورد نظر در تولید صنعتی اسید نیتریک (که اغلب کاتالیزورها در نظر گرفته می شوند) از چه مواد دیگری استفاده می شود مفید خواهد بود. استفاده از مواد مورد بحث به دلیل نیاز به افزایش سودآوری تولید اسید، افزایش پویایی خروجی آن در یک واحد صنعتی است.

نیاز اصلی کاتالیزور در تولید محصول مورد نظر، گزینش پذیری عمل است. یعنی باید روی واکنش شیمیایی اصلی تاثیر بگذارد بدون اینکه روی فرآیندهای جانبی تاثیر بگذارد. اغلب از کاتالیزورها در تولید اسید استفاده می شود که حاوی پلاتین است.

در بالا، اشاره کردیم که وقتی یک ماده با غلظت ضعیف در فشار بالا آزاد می شود، از کاتالیزورهای مبتنی بر پلاتین و رودیوم استفاده می شود. در برخی موارد از آلیاژهایی با افزودن پالادیوم نیز استفاده می شود. اما فلز اصلی در آنها استپلاتین، محتوای آن معمولا کمتر از 81٪ نیست. ماهیت کاتالیزور در این مورد تحریک عبور سریع واکنش شیمیایی اصلی است. به عنوان یک قاعده، از بخش انتشار خارجی عبور می کند.

این فرآیند به محدودیت های انتشار اکسیژن نسبت به سطح کاتالیزور بستگی دارد. این ویژگی باعث می شود غلظت آمونیاک، ماده اولیه اصلی برای تولید اسید نیتریک، در سطح یک یا گاهی کاتالیزور در مقایسه با غلظت هوا، بیشتر شود. افزایش وزن مخصوص واکنش های جانبی مختلف که در آن اکسیداسیون ناقص و تشکیل نیتروژن یا اکسید آن مشاهده می شود، امکان پذیر است. در این راستا، اکسیژن نزدیک سطح باید به اندازه ای باشد که آمونیاک را جابجا کند. در این صورت، رسیدن به یک اکسیداسیون عمیق به اندازه کافی امکان پذیر خواهد بود.

می توان اشاره کرد که در کنار کاتالیزورهای پلاتین، مواد ترکیبی نیز در تولید اسید نیتریک نقش دارند. به ویژه، آهن کروم. آنها می توانند به طور قابل توجهی هزینه های اقتصادی را که مشخصه تولید ماده مورد نظر است کاهش دهند.

بنابراین، روش های تولید اسید نیتریک را بررسی کرده و انواع اصلی آن را شناسایی کرده ایم. اینکه چند مرحله از تولید اسید نیتریک باید اجرا شود به نوع آن و همچنین تکنولوژی خاص برای آزادسازی ماده مربوطه بستگی دارد. اکنون مفید خواهد بود که در نظر بگیریم که چه مشکلاتی مشخصه تولید صنعتی این محصول است که در بسیاری از زمینههای اقتصادی مورد تقاضا است.

مشکلات اصلی درتولید اسید نیتریک

بنابراین، همانطور که قبلاً می دانیم، تولید اسید نیتریک به روش تماس - یکی از رایج ترین روش ها در صنعت مدرن، شامل استفاده از یک کاتالیزور به منظور تسریع اکسیداسیون آمونیاک و افزایش بازده است. محصول. مشکل اصلی در تولید محصول مورد نظر قیمت نسبتاً بالای کاتالیزور مربوطه است. با این حال، گزینش پذیری آن همیشه به مقدار بهینه نمی رسد. علاوه بر این، بخش قابل توجهی از پلاتین که به عنوان عنصر اصلی برای کاتالیزور استفاده می شود، می تواند در طول تولید از بین برود. در نتیجه، دوباره، مقرون به صرفه بودن خروجی محصول کاهش می یابد.

مشکل دیگری که تولید اسید نیتریک را مشخص می کند، محیطی است. در بالا اشاره کردیم که اسید سولفوریک را می توان با غلظت مواد اولیه استفاده کرد و با عبور از چرخه تولید مربوطه، مواد مضر تشکیل می شود. یک جایگزین در این مورد ممکن است استفاده از نیترات باشد - اما این، دوباره، به افزایش هزینه های اقتصادی دلالت دارد. با این حال، فاکتور محیطی برای تولیدکنندگان مدرن امروزی به اندازه سطح سودآوری تولید مهم است.

توصیه شده:

صنعت خودروی چین: تازگی ها و خط تولید خودروهای چینی. مروری بر صنعت خودرو چین

اخیراً چین پیشرو در صنعت خودروسازی جهانی بوده است. راز موفقیت دولت چین در این بخش دشوار برای بازار مدرن چیست؟

طرح تجاری تولید استایروفوم: مراحل افتتاحیه گام به گام، فناوری ساخت، محاسبه درآمد و هزینه

پلی فوم را می توان به یکی از پرکاربردترین مصالح ساختمانی نسبت داد. تقاضا برای آن بسیار زیاد است، زیرا بازارهای فروش توسعه یافته است، که با رویکرد بازاریابی شایسته، می تواند سود پایدار را برای مدت زمان طولانی فراهم کند. در این مقاله طرح کسب و کار تولید فوم پلاستیک را به تفصیل بررسی خواهیم کرد

صنعت پوشاک به عنوان شاخه ای از صنعت سبک. فن آوری ها، تجهیزات و مواد اولیه برای صنعت پوشاک

مقاله به صنعت پوشاک اختصاص دارد. فناوری های مورد استفاده در این صنعت، تجهیزات، مواد اولیه و … در نظر گرفته می شود

تولید تخته سه لا: فناوری، مراحل اصلی فرآیند و زمینه های کاربرد مواد

تخته سه لا یکی از ارزان ترین و کاربردی ترین مصالح ساختمانی است. با وجود ساختار چند لایه، نصب آن آسان است و می توان آن را در خانه بدون تجهیزات خاص پردازش کرد. تولید استاندارد تخته سه لا شامل استفاده از لاملاهای چوبی است که با پردازش مناسب می توانید مواد تکمیلی را بدست آورید که در برابر انواع تهدیدات مقاوم است

صنعت کانادا. ویژگی های اصلی موقعیت مکانی صنعت کانادا

کانادا یکی از توسعه یافته ترین کشورهای روی کره زمین است. با جمعیت نسبتاً کمی، اقتصاد آن با بزرگترین ایالت ها - برزیل، روسیه قابل مقایسه است