2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

برش فلزات با سوخت اکسی (در ادبیات می توانید اصطلاح "برش با سوخت اکسی" را بیابید) به طور فعال در صنعت برای برش مواد ورق از فولاد و سایر آلیاژها به قطعات کار با طول مورد نیاز استفاده می شود. همچنین از این فناوری در تعدادی از تعمیرات و برچیدن سازه ها استفاده می شود. محبوبیت آن به دلیل سادگی نسبی و هزینه کم تجهیزات و همچنین امنیت بالای آن است. این مقاله حاوی اطلاعاتی درباره خود فناوری، تجهیزات لازم و اقدامات احتیاطی اولیه برای برش اکسیژن فلزات و سایر مواد است.

مبانی فناوری

قبل از برش، توصیه می شود فلز را با شعله مشعل گرم کنید. این فقط برای مواد با سطح مقطع بزرگ اعمال می شود. شعله مذکور در اثر واکنش اکسیژن با گاز ظاهر می شود. اگر این توصیه نادیده گرفته شود، فلز به ناچار منجر خواهد شد، وجود خواهد داشتتاب برداشتن اما اگر شکل هندسی قطعات برش خورده مهم نباشد، مثلاً در هنگام برچیدن سازه های ساخته شده از فولاد ساختمانی و همچنین در هنگام برش ورق های جدار نازک، جوشکاری گازی و برش اکسیژن فلز بدون پیش گرم کردن محصولات مجاز است.

دماهای بالا در ناحیه برش با سوزاندن اکسیژن بسیار تصفیه شده از یک سیلندر به دست می آید. مخازن فلزی با فشار بسیار بالا دارای 99 تا 99.8 درصد اکسیژن هستند. اگر از اکسیژن با خلوص معمولی برای گرم کردن استفاده شود (به طور تقریبی هوای اتمسفر)، برای برش اکسیژن موثر فلز به اکسیژن با خلوص بالا نیاز است.

آماده سازی سطح

اگر وظیفه بریدن یک جسم بزرگ به قطعات قابل حمل است که باید دور ریخته شود، آماده سازی سطح را می توان حذف کرد. کاتر در کمترین زمان ممکن از عهده این کار بر می آید. مورد دیگر تولید محصولات جدید است. در این مورد، به دست آوردن یک خط برش با کیفیت بالا، تمیز از مقیاس و سایر اجزای ناخواسته مهم است. برش فلز با سوخت اکسی قبل از تمیز کردن کامل مواد انجام می شود.

تعداد زیادی روش برای از بین بردن آلودگی وجود دارد. محبوب ترین آنها گرم کردن سطح با شعله گاز و تمیز کردن مکانیکی است. راه اول ساده ترین است. این به شما امکان می دهد تا به طور موثر مقیاس را از بین ببرید - بدترین دشمن جوشکار گاز. ماهیت آن در گرم شدن سطح فلز تا دماهای بحرانی است. روش دوم گرانتر است و نیاز داردتجهیزات ویژه (ماشین های سندبلاست، خراش ها، برس ها، و غیره) و کارگران ماهر.

نیازهای مواد

برش اکسی فلاکس فلزات را می توان به دور از تمام درجات فولاد و آلیاژها انجام داد. یکی از شرایط اصلی نقطه ذوب و دمای اشتعال است. برای روند عادی فرآیند، شاخص اول باید به طور قابل توجهی بالاتر از دومین باشد. واضح است که چرا: در غیر این صورت، مواد به جای سوختن ذوب می شوند، که منجر به تشکیل رگه ها می شود. خط برش ظاهری نادرست خواهد داشت، اغلب این امر پردازش بیشتر قطعه را در ماشینهای ماشینکاری در نتیجه جابجایی پایهها غیرممکن میکند. علاوه بر این، چنین لایه فلزی ممکن است خواص مکانیکی و فیزیکی ضعیفی داشته باشد.

برخی از عناصر اضافه شده به عنوان ناخالصی به ترکیب فولادها می توانند تأثیر منفی بر فرآیند برش فلز اکسی پروپان داشته باشند. بنابراین بیشترین فرآوری شده فولادها هستند که میزان کربن آنها از 0.3 درصد تجاوز نمی کند. سرعت برش با افزایش محتوای کربن کاهش نمی یابد، اما فولاد مستعد گرم شدن بیش از حد، سخت شدن لایه سطحی و ایجاد ترک های سخت شونده می شود که می تواند به عنوان متمرکز کننده تنش عمل کرده و منجر به شکستگی شکننده کل قطعه کار شود.

برش دست

برش فلزات اکسی سوخت بسته به درجه اتوماسیون و مکانیزاسیون به دو دسته مکانیزه ودستی.

استفاده از جوش دستی در تولید دسته ای کوچک و تک تکه و همچنین هنگام انجام کارهای برچیدن سازه ها و سازه ها توصیه می شود. ایده آل برای برش قسمت های خالی از لوله ها، برداشتن اسپروها از ریخته گری و غیره.

تجهیزات برش Oxyfuel برای فلزات و آلیاژها بسیار متحرک، آسان برای کار و قابل اعتماد هستند. به لطف این ویژگی ها، این فناوری هم در شرکت های صنعتی و هم در سازمان های تعمیر رایج ترین است.

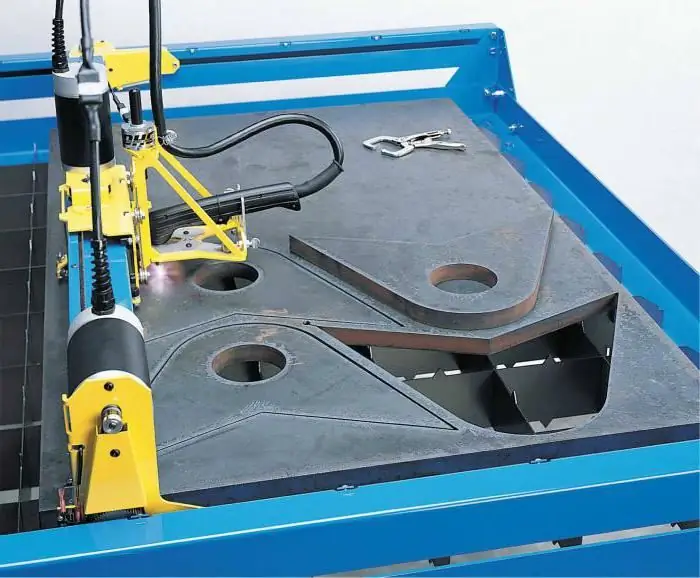

مکانیزه شدن فرآیند

در دهه های گذشته، رباتیک به سرعت توسعه یافته است. امروزه تقریباً در همه جا از ربات ها استفاده می شود. و برش قوس اکسیژن فلزات نیز از این قاعده مستثنی نیست. امروزه تجهیزات برش CNC دیگر جای تعجب نیست. این ماشینها را میتوان به چندین مشعل برش با سوخت اکسی مجهز کرد که عملکرد بالای آنها را تا حد زیادی افزایش میدهد. تمامی هلدینگها و شرکتهای پیشرو ماشینسازی خارجی مدتهاست که فعالانه چنین تجهیزاتی را در زنجیرههای تولید خود وارد میکنند و شرکتهای داخلی نیز در تلاش هستند تا این روند را حفظ کنند. سطح مکانیزاسیون جوشکاری به طور متوسط حدود 80% است.

جوهر برش فلز اکسی فلاکس

برش سنتی برای همه مواد مناسب نیست. به عنوان مثال، برش فولاد آلیاژی با کروم و نیکل دشوار است. مشکل مشابه زمانی رخ می دهد کهبرش فلزات غیر آهنی و چدن.

سپس فناوری جریان اکسیژن به کمک می آید. ماهیت آن به شرح زیر است. پودر فلاکس به منطقه برش وارد می شود. این ماده در هنگام برش مشتعل شده و می سوزد و مقدار زیادی گرما آزاد می کند که ذوب کاربیدهای نسوز، بوریدها و اکسیدهای فلزات را ممکن می کند.

تجهیزات برش Oxy Flux

می توان گفت برای این نوع برش فلز از تجهیزات استاندارد معمولی استفاده می شود که علاوه بر آن مجهز به دستگاه تغذیه فلاکس (به اصطلاح تغذیه کننده فلاکس و مشعل برش اکسیژن برای برش فلز با منبع فلاکس) است. متداول ترین تاسیسات از این نوع دستگاه هایی هستند که توسط موسسه تحقیقاتی Avtogenmash URHS طراحی شده اند. این تجهیزات برای برش فولادهای با محتوای بالای کروم و سایر عناصر آلیاژی طراحی شده است.

از چنین تجهیزاتی می توان برای برش مکانیزه با تجهیز دستگاه به فیدر فلاکس نیز استفاده کرد.

تکنیک های برش اکسی شار

تکنیکبا روش های سنتی برش اکسیژن کلاسیک تفاوتی ندارد. خود این فرآیند را می توان به صورت دستی و مکانیزه با استفاده از دستگاه های کمکی، روبات ها و دستگاه ها انجام داد. همچنین می تواند هم تقسیم کننده و هم سطحی باشد. برای برش و برش فولادهای با محتوای بالای کروم و نیکل (به عنوان مثال فولادهای نسوز) توصیه می شود.

ویژگی های برش اکسی فلاکس چدن

هنگام سوزاندن، شار گرمای زیادی آزاد می کند.به طوری که به اصطلاح سرد شدن چدن اتفاق می افتد. ماهیت این پدیده در این واقعیت نهفته است که کربن از حالت آزاد به حالت محدود می رود. به عبارت دیگر، اتمهای کربن در یک ناحیه معین، یک ترکیب شیمیایی با اتمهای فلز تشکیل میدهند. این با بدتر شدن خواص مکانیکی چدن همراه است (سختی افزایش می یابد، شکننده تر می شود). در نتیجه گرمایش و سرمایش سریع، ترک هایی روی سطح ظاهر می شود که می تواند باعث از بین رفتن محصول شود.

مشکل را می توان با پیش گرم کردن فلز و تنظیم سرعت خنک شدن آن حل کرد. فقط یک کارگر با صلاحیت بالا و تجربه گسترده در انجام چنین کارهایی می تواند از عهده چنین وظایفی برآید.

ویژگی های برش اکسی فلاکس فلزات و آلیاژهای غیرآهنی

مثل چدن، مس نیز باید قبل از برش حرارت داده شود. گرمایش تا دمای 800-900 درجه سانتیگراد انجام می شود. مس رسانایی حرارتی بالایی دارد، بنابراین برش بدون پیش گرم کردن منجر به تاب خوردن، اعوجاج فضایی و ضایعات می شود.

آلیاژهای مبتنی بر مس با عناصر دیگر (برنج، برنز و غیره) نیز باید حرارت داده شوند. با این حال، دمای پیش گرم کردن نباید از 500 درجه سانتیگراد تجاوز کند.

مزایا و معایب فناوری برش با سوخت اکسی

در مقایسه با سایر روشهای جایگزین برای برش مواد ورق با درجههای مختلف فولاد، این فناوری برای برش در امتداد خطوط منحنی، برای برش سوراخهای با قطر بزرگ بسیار عالی است.همچنین، این روش به شما امکان می دهد سوراخ های کور ایجاد کنید.

دومین مزیت و بسیار مهم، سهولت استفاده از تجهیزات است. کاتر گاز دارای جرم کوچکی است که جوشکار می تواند برای مدت طولانی بدون خستگی با آن کار کند. این تأثیر مثبتی بر عملکرد دارد.

گاز یک سوخت نسبتاً مقرون به صرفه و ارزان است. و این سومین فایده است.

یک اشکال بسیار مهم این فناوری انفجاری بودن مواد مورد استفاده است. بنابراین، نقض انضباط فنی مجاز نیست. نادیده گرفتن مقررات ایمنی می تواند منجر به عواقب جدی شود.

قوانین عملکرد کاهنده اکسیژن برای برش فلز

قبل از اتصال گیربکس، کارگر باید اطمینان حاصل کند که روی سطوح رزوه دار آلودگی وجود ندارد. در صورت وجود، لازم است سطوح آلوده را با نفت سفید یا حلال تصفیه کنید. فقط پس از پاکسازی سیستم و حذف تمام ذرات و عناصر خارجی که می توانند وارد گیربکس شده و عملکرد آن را مختل کنند، می توانید مهره روی گیربکس را گذاشته و آن را ثابت کنید.

به همین ترتیب گیربکس های دیگر نصب می شوند.

گازها با باز کردن آرام دریچه سیلندر شروع می شوند. در صورت عدم مشاهده انحراف از عملکرد، می توان شیر را به طور کامل باز کرد. اگر گیربکس شروع به گرم شدن کرد، صدای غیر طبیعی ایجاد کرد، باید فوراً چرخ فلای سیلندر اکسیژن را برای برش فلز ببندید.

ایمنی در حین کار

بعد ازکارهای مقدماتی، لازم است مطمئن شوید که نشتی گاز وجود ندارد. این می تواند بسیار خطرناک باشد. فقط در این صورت می توانید کاتر را روشن کنید و شعله را تنظیم کنید.

اگر نیاز به مکث کوتاهی در کار دارید (بیشتر از دو یا سه دقیقه)، فقط شیر کاتر را خاموش کنید. در صورتی که کار برای مدت طولانی متوقف شود، باید کاهنده و شیر سیلندر گاز را ببندید.

فقط کارگرانی که تمام دستورالعمل های لازم را گذرانده اند مجاز به کار بر روی اکسیژن برش فلز هستند.

انجام هرگونه کار در نزدیکی مخازن مواد منفجره و مواد قابل اشتعال ممنوع است. اگر کار در فضاهای بسته کوچک انجام می شود، کارگران باید به طور منظم استراحت کنند و هوای تازه تنفس کنند.

کار جوشکاری در تولید که به طور سیستماتیک (نه موقت) انجام می شود باید در اتاق های مجهز انجام شود. در عین حال، مساحت یک محل کار کمتر از چهار متر مربع نیست. فاصله بین محل کار باید حداقل 0.8 متر باشد.

محل باید مجهز به خروجی قوی از مواد مضر باشد. ظرفیت آن باید 2500-3000 متر 3 در هر 1 متر3 گاز شعله ور شود.

در صورتی که بیش از ده محل کار جوشکار در یک اتاق (کارگاه) تجهیز شود، باید گاز را نه از سیلندر، بلکه به طور مرکزی از یک ایستگاه توزیع گاز به آنها رساند. تامین گاز از خطوط لوله گاز موجود مجاز است.

سیلندرهای دارای گاز در حال کار فقط با درپوش محافظ مجاز هستند. آن ها هستنداز آسیب و آلودگی شیر جلوگیری کنید. حمل سیلندر در فواصل طولانی با دست ممنوع است. برای این منظور، شما باید از دستگاه ها و چرخ دستی های مخصوص استفاده کنید. برخورد سیلندرها به زمین یا یکدیگر مجاز نیست.

در یک سیلندر اکسیژن برای برش فلز، در صورت نقض فناوری و ترتیب کار، مخلوط انفجاری گاز و اکسیژن می تواند تشکیل شود. بنابراین باید با مسئولیت پذیری به تنظیم گیربکس ها نزدیک شد.

توصیه شده:

اقدامات احتیاطی ایمنی برای جوشکار در حین کار: استانداردها، قوانین و دستورالعمل ها

جوشکار حرفه آسانی نیست، اما بسیار ضروری و مورد تقاضا است. با این حال، همه ما می دانیم که این نوع فعالیت امن ترین نیست. امروز ما به اقدامات احتیاطی ایمنی که حرفه ای ها برای جلوگیری از حوادث در حین کار باید رعایت کنند نگاه خواهیم کرد

پرس ولتاژساز: شرح شغل، اقدامات احتیاطی ایمنی

آنچه یک دستگاه پرس ولکانیزه در یک شرکت انجام می دهد به طبقه بندی، صلاحیت، تمرکز کار شرکت و سایر عوامل بستگی دارد. این متخصص محصولات لاستیکی را با استفاده از پرس های هیدرولیک آتشفشانی پردازش می کند. کارمندان با سطح پایین مشغول تهیه تجهیزات، تخمگذار و جمع آوری فرم ها هستند. کارشناسی ارشد با رده بالاتر این فرآیند را با در نظر گرفتن مقررات و نشانه های ابزار دقیق انجام می دهد

انواع برش فلز: مروری بر فناوری ها و تجهیزات مدرن

یکی از رایج ترین عملیات فلزکاری برش است. این یک فرآیند تکنولوژیکی است که طی آن یک ورق یا بیلت به بخش هایی از قالب مورد نظر تقسیم می شود. انواع مدرن برش فلز اجازه می دهد تا این عملیات با دقت بالا و حداقل مقدار ضایعات انجام شود

سیلندرهای اکسیژن. سوخت گیری صحیح کلید سلامت و ایمنی است

یکی از مهم ترین و خطرناک ترین مقدمات برای غواصی پر کردن صحیح سیلندرهای اکسیژن است. این مقاله نحوه پر کردن صحیح سیلندرهای اکسیژن و دلایل انفجار سیلندرهای اکسیژن را توضیح می دهد

دستگاه برش فلز. دستگاه برش فلز پلاسما

مقاله به دستگاه برش فلز اختصاص دارد. فناوری برش پلاسما و همچنین دستگاه و ویژگی های تجهیزات در نظر گرفته شده است