2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

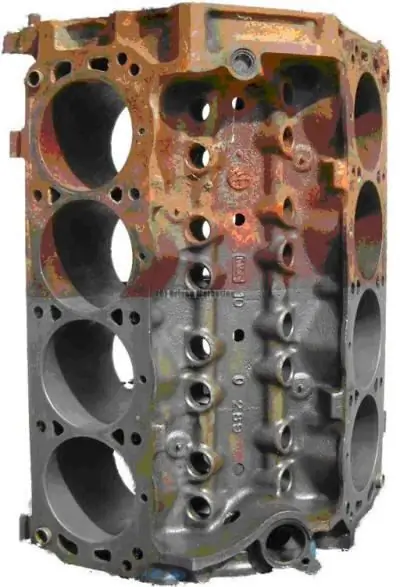

هر سال حدود یک چهارم کل فلز تولید شده در جهان به دلیل توسعه و وقوع فرآیندهای خوردگی از بین می رود. هزینه های مربوط به تعمیر و تعویض تجهیزات و ارتباطات صنایع شیمیایی اغلب چندین برابر بیشتر از هزینه مواد مورد نیاز برای ساخت آنها است. خوردگی به تخریب خود به خودی فلزات و آلیاژهای مختلف تحت تأثیر محیط گفته می شود. با این حال، شما می توانید از خود در برابر این فرآیندها محافظت کنید. راه های مختلفی برای محافظت در برابر خوردگی و همچنین انواع قرار گرفتن در معرض وجود دارد. در صنایع شیمیایی، رایج ترین انواع خوردگی گاز، اتمسفر و الکتروشیمیایی است.

خارج از موقعیت

انتخاب روش مبارزه در این مورد نه تنها به ویژگی های خود فلز، بلکه به شرایط عملکرد آن نیز بستگی دارد. روش های محافظت در برابر خوردگی مطابق با عوامل خاصی انتخاب می شوند، با این حال، حتی در اینجا نیز اغلب مشکلاتی پیش می آید. یک مشکل خاص با انتخاب یک گزینه برای یک محیط چند جزئی همراه استپارامترهایی که در طول فرآیند تغییر می کنند. این امر در صنایع شیمیایی بسیار رایج است. روشهای حفاظت در برابر خوردگی که در عمل استفاده میشوند، بر اساس ماهیت تأثیر آنها بر محیطزیست و فلز تقسیمبندی میشوند.

تاثیر زیست محیطی

حتی در قرون وسطی مواد خاصی شناخته شد که در مقادیر نسبتاً کم وارد شد و باعث کاهش تهاجمی محیط خورنده شد. برای این منظور، استفاده از روغن، رزین و نشاسته مرسوم بود. در طول دوره گذشته، بازدارنده های خوردگی بیشتر و بیشتری ظاهر شده اند. در حال حاضر فقط در روسیه می توانید ده ها تولید کننده آنها را بشمارید. بازدارنده های خوردگی فلزات به دلیل قیمت مقرون به صرفه آنها بسیار گسترده هستند. آنها در سیستم هایی که حجم ثابت یا کم محیط خورنده وجود دارد، مانند مخازن، مخازن، سیستم های خنک کننده، دیگ های بخار و سایر کارخانه های شیمیایی موثرترند.

خواص

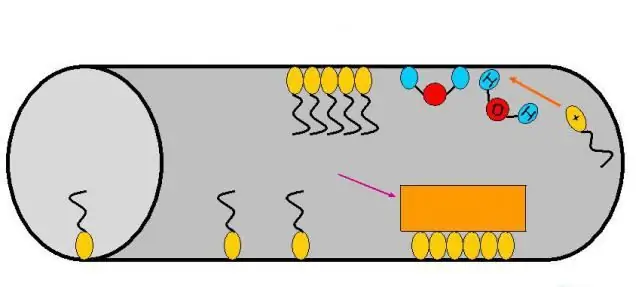

بازدارنده های خوردگی می توانند ماهیت آلی یا معدنی داشته باشند. آنها می توانند در برابر قرار گرفتن در معرض رسانه های مایع یا گاز محافظت کنند. بازدارنده های خوردگی در صنعت نفت در بیشتر موارد با مهار فرآیندهای آندی و کاتدی آسیب الکتروشیمیایی، تشکیل فیلم های غیرفعال و محافظ همراه هستند. شما می توانید ماهیت این را در نظر بگیرید.

مهارکنندههای خوردگی آند بر اساس غیرفعالسازی نواحی آندی سطح فلز در حال خوردگی عمل میکنند که دلیل پیدایش نام پاسیواتورها بود. به این ترتیب، سنتی استاز عوامل اکسید کننده با منشاء معدنی استفاده می شود: نیترات ها، کرومات ها و مولیبدات ها. آنها به راحتی بر روی سطوح کاتد کاهش می یابند که آنها را شبیه دپلاریز کننده ها می کند و سرعت انتقال آندی به محلولی حاوی یون های فلزی خورنده را کاهش می دهد.

تعدیل کننده های آند نیز برخی از ترکیباتی هستند که با وجود خواص اکسید کننده مشخص نمی شوند: پلی فسفات ها، فسفات ها، بنزوات سدیم، سیلیکات ها. عمل آنها به عنوان بازدارنده فقط در حضور اکسیژن ظاهر می شود که نقش یک منفعل کننده را بازی می کند. این مواد منجر به جذب اکسیژن روی سطوح فلزی می شوند. علاوه بر این، به دلیل تشکیل لایههای محافظ، که از محصولات به سختی محلول حاصل از برهمکنش بازدارنده و یونهای فلزی عبور میکنند، باعث مهار فرآیند انحلال آندی میشوند.

ویژگی ها

مهارکنندههای خوردگی آند فلزات معمولاً به عنوان خطرناک طبقهبندی میشوند، زیرا تحت شرایط خاصی از تعدیلکنندهها به آغازگر یک فرآیند مخرب تبدیل میشوند. برای جلوگیری از این امر، لازم است که چگالی جریان خوردگی بیشتر از چگالی باشد که در آن غیرفعال شدن مطلق بخشهای آند ایجاد میشود. غلظت پاسیواتور نباید از مقدار معینی کمتر شود، در غیر این صورت ممکن است غیرفعال سازی رخ ندهد یا ناقص باشد. گزینه دوم مملو از خطر بزرگ است، زیرا باعث کاهش سطح آند، افزایش عمق و سرعت تخریب فلز می شود.مناطق کوچک.

نیازها

مشخص می شود که اگر غلظت بازدارنده آندی بالاتر از حداکثر مقدار در تمام نواحی محصول محافظت شده حفظ شود، می توان حفاظت مؤثری را ارائه داد. این مواد به سطح pH محیط کاملاً حساس هستند. کرومات ها و نیترات ها بیشتر در مبدل های حرارتی و برای محافظت از سطح لوله استفاده می شوند.

مهارکننده کاتد

از نظر اثر محافظتی، این مواد نسبت به مواد آندی تأثیر کمتری دارند. عمل آنها بر این واقعیت استوار است که قلیایی شدن موضعی محیط منجر به تشکیل محصولات نامحلول در محل های کاتد می شود که بخشی از سطح را از محلول جدا می کند. چنین ماده ای می تواند به عنوان مثال بی کربنات کلسیم باشد که در یک محیط قلیایی کربنات کلسیم را به شکل رسوبی آزاد می کند که به سختی حل می شود. بازدارنده خوردگی کاتدی، که ترکیب آن به محیط استفاده بستگی دارد، حتی اگر محتوای آن ناکافی باشد، منجر به افزایش فرآیندهای مخرب نمی شود.

انواع

در محیط های خنثی، مواد معدنی اغلب به عنوان بازدارنده های کاتدی و آندی عمل می کنند، اما در محلول های شدیدا اسیدی نمی توانند کمک کنند. به عنوان تعدیل کننده در تولید اسیدها، از مواد آلی استفاده می شود که در آنها مولکول ها دارای گروه های خاص یا قطبی هستند، به عنوان مثال، آمین ها، تیوره، آلدئیدها، نمک های کربناته و فنل ها..

بر اساس مکانیسماین بازدارنده های خوردگی در ویژگی جذب متفاوت هستند. پس از جذب در محل های کاتد یا آند، آنها تا حد زیادی مانع تخلیه یون های هیدروژن و همچنین واکنش یونیزاسیون فلز می شوند. تا حد زیادی، اثر محافظتی بر اساس دما، غلظت، نوع آنیون اسید و همچنین غلظت یون های هیدروژن است. آنها اغلب در مقادیر کم اضافه می شوند، زیرا اثر محافظتی تعدادی از مهارکننده های آلی در غلظت های بالا حتی می تواند خطرناک باشد.

برای مثال، یک ترکیب آلی به نام "Penta-522" محلول در روغن و آب است. این می تواند درجه ای از محافظت بیش از 90٪ را در مصرف تنها 15-25 گرم در تن ارائه دهد. بازدارنده خوردگی تولید شده با علامت تجاری "Amincor" محصول استریفیکاسیون اسیدهای کربوکسیلیک است که غیرفرار است، بوی نامطبوع ندارد و غیر سمی است. دوز آن تنها پس از تعیین میزان خورندگی محیط واقعی تعیین می شود.

تاثیر بر فلز

این گروه از روش های حفاظتی شامل استفاده از انواع پوشش ها است. اینها رنگ، فلز، لاستیک و انواع دیگر هستند. آنها به روش های مختلف اعمال می شوند: پاشش، گالوانیزه، صمغ و غیره. شما می توانید هر یک از آنها را در نظر بگیرید.

صمغسازی معمولاً به عنوان محافظت در برابر خوردگی از طریق پوششهای لاستیکی شناخته میشود که اغلب در صنعت کلر مورد نیاز است. ترکیبات لاستیکی مقاومت شیمیایی را افزایش داده و محافظت قابل اعتمادی از ظروف، حمام و همچنین سایر تجهیزات شیمیایی در برابر قرار گرفتن در معرضرسانه های تهاجمی و خوردگی صمغ گیری سرد و همچنین گرم است که با روش ولکانیزاسیون مخلوط های اپوکسی و فلوروپلاستیک انجام می شود.

نه تنها انتخاب صحیح، بلکه استفاده از یک بازدارنده خوردگی نیز مهم است. تولید کنندگان معمولاً دستورالعمل های نسبتاً واضحی در این مورد ارائه می دهند. در حال حاضر، علاوه بر رسوب گالوانیکی، روش رسوب گذاری با سرعت بالا نیز بسیار فراگیر شده است. با کمک آن، طیف نسبتاً گسترده ای از وظایف حل می شود. از مواد پودری می توان برای به دست آوردن پوشش هایی با خواص مختلف استفاده کرد.

تجهیزات حفاظتی

مسائل مربوط به حفاظت از تجهیزات شیمیایی کاملاً مشخص است و بنابراین نیاز به مطالعه بسیار دقیق دارد. انتخاب ماده برای به دست آوردن یک پوشش با کیفیت بالا نیاز به تجزیه و تحلیل وضعیت سطح، ترکیب محیط، شرایط عملیاتی، درجه تهاجمی، شرایط دما و غیره دارد. گاهی اوقات، در "محیط های کم"، یک پارامتر مهم وجود دارد که انتخاب نوع پوشش را دشوار می کند، به عنوان مثال، بخار دادن حتی هر چند ماه یک بار یک مخزن پروپان. به همین دلیل است که هر محیط تهاجمی نیاز به انتخاب چنین لایهای و اجزای پوششی دارد که با مقاومت در برابر معرف مشخص میشوند.

نظر اقلیت

متخصصان می گویند که نمی توان روش های پاشش حرارتی گازی را با یکدیگر مقایسه کرد و حتی بیشتر از آن گفت که یکی از آنها بهتر از دیگری است. هر کدام از آنها مزایا و معایب خاصی دارند و در نتیجهپوشش ها دارای خواص مختلفی هستند که نشان دهنده توانایی آنها در حل برخی از وظایف آنهاست. ترکیب بهینه ای که با آن بازدارنده های خوردگی باید مشخص شوند، و همچنین روش کاربرد آنها، بسته به مورد خاص انتخاب می شود.

در شرکت های صنایع شیمیایی، این روش اغلب در فرآیند تعمیرات فعلی استفاده می شود. حتی اگر از بازدارنده های خوردگی اسیدی استفاده شود، ابتدا سطح فلز باید به درستی آماده شود. این تنها راه تضمین پوشش با کیفیت بالا است. انفجار را می توان قبل از اعمال مستقیم مواد رنگ برای اطمینان از یک سطح به اندازه کافی ناهموار استفاده کرد.

هر سال پیشرفت های جدید بیشتری در بازار ظاهر می شود و انتخاب قابل توجهی وجود دارد. با این حال، شیمیدانان باید تصمیم بگیرند که چه چیزی سودآورتر است - حفاظت به موقع از تجهیزات یا جایگزینی کامل همه ساختارها.

توصیه شده:

محافظت از آج در برابر خوردگی. راه های اصلی برای محافظت از خطوط لوله در برابر خوردگی

حفاظت در برابر خوردگی یک راه حل جهانی برای افزایش مقاومت سطوح فلزی در برابر رطوبت و سایر عوامل خارجی است

خوردگی آلومینیوم و آلیاژهای آن. روش های مبارزه و محافظت از آلومینیوم در برابر خوردگی

آلومینیوم، برخلاف آهن و فولاد، در برابر خوردگی کاملاً مقاوم است. این فلز توسط یک لایه اکسید متراکم تشکیل شده بر روی سطح آن از زنگ زدگی محافظت می شود. با این حال، در صورت تخریب دومی، فعالیت شیمیایی آلومینیوم به شدت افزایش می یابد

خوردگی حفره ای: علل. روشهای محافظت از فلزات در برابر خوردگی

در حین کار محصولات فلزی در معرض انواع مختلفی از اثرات مخرب قرار می گیرند که در این میان خوردگی حفره ای به عنوان خطرناک ترین و غیرقابل پیش بینی ترین آنها شناخته می شود

حفاظت در برابر خوردگی کاتدی خطوط لوله: تجهیزات، اصل عملیات

مقاله به حفاظت کاتدی خطوط لوله در برابر خوردگی اختصاص دارد. انواع ایستگاه هایی که چنین حفاظتی را اجرا می کنند و اصل عملکرد تکنیک در نظر گرفته شده است

پوشش کاتافورتیک: شرح فناوری و مزایای آن. روش های حفاظت در برابر خوردگی

تکنیک های اعمال پوشش های خارجی گسترده ترین گروه از روش ها برای محافظت در برابر خوردگی فلز است. پرایمینگ اغلب برای محافظت از بدنه خودروها استفاده می شود که در معرض انواع مختلفی از تأثیرات است که به توسعه زنگ زدگی کمک می کند. یکی از مؤثرترین روش های چنین محافظتی، پوشش کاتافورتیک است که به طور همزمان عناصر عایق فیزیکی و شیمیایی را ترکیب می کند