2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

تکنیک های اعمال پوشش های خارجی گسترده ترین گروه از روش ها برای محافظت در برابر خوردگی فلز است. پرایمینگ اغلب برای محافظت از بدنه خودروها استفاده می شود که در معرض انواع مختلفی از تأثیرات است که به توسعه زنگ زدگی کمک می کند. یکی از موثرترین روش های حفاظتی، پوشش کاتافورتیک است که به طور همزمان عناصر عایق فیزیکی و شیمیایی را با هم ترکیب می کند.

آماده سازی تجهیزات فناورانه

اساس فنی برای انجام درمان کاتافورز، محدود کنندههای عناصر بدنه از جمله کاپوت، صندوق عقب و درهای جانبی است. همه این قسمت ها باید کمی باز باشند تا مخلوط فعال آزادانه حفره ها را از داخل پر کند و هیچ شکافی باقی نماند. از نقطه نظر تولید درون خطی، راه حل برای پوشش کاتافورتیک بنابراین در خط ذخیره می شود، زیرا ترکیب استفاده نشدهبه طور کامل در یک ظرف مخصوص تخلیه شده و در عملیات بعدی استفاده می شود. عملکرد کانال های تخلیه معمولا توسط سوراخ هایی در پایین بدنه خودرو انجام می شود. همچنین باید مراقب باشید که از قبل باز باشند.

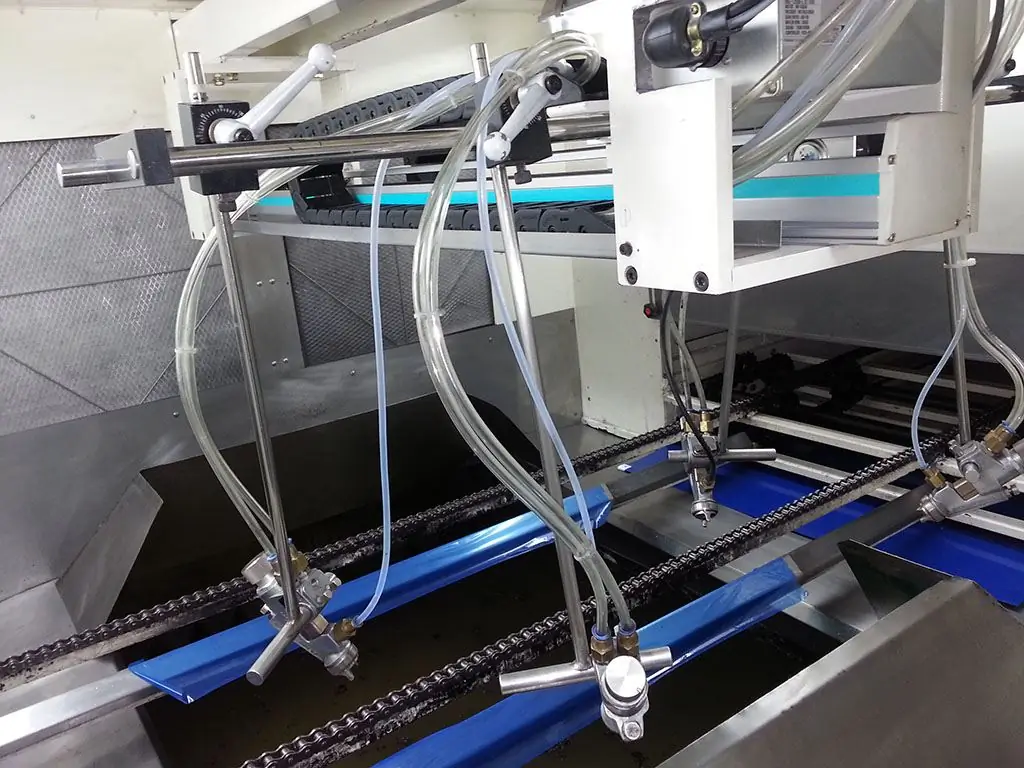

شستشوی سطوح بدن

مرحله بعدی آماده سازی، پیش شستشو است. نه تنها از سطوح بیرونی، بلکه از داخل بدنه نیز باید تمامی ذرات خارجی از خاک و گرد و غبار گرفته تا محصولات جوشکاری و گریس کارخانه پاک شود. در خطوط حرفه ای، محفظه هایی با نازل های زیاد برای چنین اهدافی استفاده می شود که آب را با محلول تمیز کننده هدایت می کند. یک گزینه ساده تر شامل استفاده از مینی واشر فشار قوی با اتصال واحدهای کمپرسور است. در هر صورت، هر چه نظافت اولیه بهتر باشد، احتمال به دست آوردن یک پوشش محافظ پایدار و بادوام از بدنه خودرو با تاکید بر تشکیل سد ضد خوردگی بیشتر خواهد بود.

چربی زدایی سطوح

وجود آثار روغن فنی یا سایر مواد شیمیایی بر روی سطوح بدن می تواند منجر به حفظ نواحی باز شود که اغلب پس از آسیب به مراکز توسعه زنگ تبدیل می شوند. بنابراین انجام عملیات چربی زدایی بسیار مهم است. معمولا قبل از اعمال پوشش کاتافورتیک، این مشکل با سمپاشی حل می شود. خودرو از یک تونل ویژه عبور می کند که در آن آب نیز تحت فشار زیاد اما با افزودن مواد شیمیایی خاص تامین می شود. تمرین شده و روش غوطه وری درحمام با محلول های چربی زدایی، اما این رویکرد فقط در یک کارگاه با حجم بالا و با حجم بالا جواب می دهد.

چگونه فلز را چربی زدایی کنیم؟

بنابراین، پس از شستشوی پیچیده قبل از اعمال ترکیب کاتافورتیک از چه افزودنی هایی استفاده می شود؟ ساده ترین و در دسترس ترین مواد محلول های قلیایی هستند. اینها اجزای فعال مفیدی هستند که همراه با تقویت کننده های چربی زدایی، یک اثر تمیز کنندگی خوب و محافظت اولیه می دهند. با غلظت بالای چربی، باید از ابزارهای تخصصی استفاده شود. به عنوان مثال، اگر میزان چربی سطح از 3 گرم در متر مربع بیشتر شود، چگونه فلز را چربی زدایی کنیم؟ در این مورد، می توانید از مواد شیمیایی تخصصی خودکار از Henkel، Chemetall یا ECOHIM که بر اساس ذرات جامد و کلردار پلی وینیل کلرید و اکریلونیتریل بوتادین استایرن ساخته شده اند، استفاده کنید. همانطور که تمرین نشان می دهد، عامل کلیدی در اثربخشی یک محلول چربی زدایی حتی غلظت آن نیست، بلکه رژیم دمایی به درستی انتخاب شده در طول پردازش است.

فعال سازی و فسفاته کردن سطوح

مرحله انتقالی بین تمیز کردن سطح هدف و ایجاد پایه ای برای پوشش کاتافورتیک، فسفاته کردن است. به نوبه خود، فعال سازی فلز به عنوان یک عملیات مقدماتی عمل می کند که به منظور بهبود تشکیل کریستال در حمام انجام می شود. برای این کار از ترکیبات نامحلول، فسفات منگنز و نمک های تیتانیوم استفاده می شود. آنها یک اثر ته نشینی بر روی سطح ایجاد می کنند و به فشرده شدن فسفات کمک می کنندلایه.

فعال سازی اساس پوشش محافظ بدنه خودرو را تشکیل می دهد و به افزایش چسبندگی کمک می کند. پس از فسفاته کردن، کنترل پوشش انجام می شود که در آن خواصی مانند اسیدیته کل، چگالی، جرم و غیره ارزیابی می شود.ترکیب محلول نیز قابل تجزیه و تحلیل است. مجموعه استاندارد اجزا از عناصر روی، فلوراید و افزودنی های اصلاح کننده اضافی تشکیل شده است که به صورت جداگانه انتخاب می شوند.

پرایمر کاتافورتیک چیست؟

جزء اصلی پوشش یک جرم دو جزئی بدون سرب است که می تواند به صورت خمیر یا امولسیون ارائه شود. در آخرین نسل ها، چنین آغازگرهایی با ایمنی محیطی و قدرت نفوذ بالا متمایز می شوند. با کمک اصلاح کننده ها، شاخص های پایداری حرارتی و محافظت در برابر فرآیندهای خورنده نیز بهبود می یابد. علاوه بر این، در حین کار، زنگ زدگی بدون آسیب رساندن به پایه بدنه بهبود می یابد. به طور مستقیم در کاتافورز از امولسیون های حاوی چندین پلیمر کاتیونی استفاده می شود. لایه تشکیل شده یک فیلم الاستیک با ایزوسیانات مسدود شده است. همچنین می توان از خمیر رنگدانه بر اساس اجزای معدنی، مواد فعال اتصال دهنده و مایع غیر معدنی شده در ترکیب استفاده کرد.

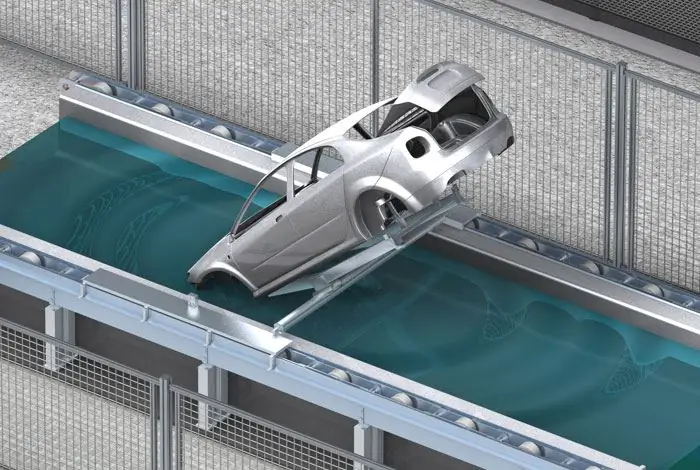

استفاده از پرایمر

ساختار محافظ در حمام تشکیل شده است که قبلاً با امولسیون همراه با خمیر حاوی مواد افزودنی لازم بارگیری شده بود. میانگین حجم حمام برای روش کاتافورتیک حفاظت در برابر خوردگی 100 متر مکعب بر اساسبرای یک بدن پردازش همزمان چند خودرو نیز مجاز است. در این مورد از ظروف 200-300 متر مکعب استفاده می شود.

سلول های دیالیز با میله های کاتد فلزی در امتداد محیط به حمام متصل می شوند. این بخش مهمی از فناوری است که به لطف آن، در اصل، یک اثر الکتروشیمیایی ارائه می شود. هنگامی که ولتاژ اعمال می شود، خاک کاتافورتیک شارژ می شود و به دنبال آن یک لایه محافظ تا ضخامت 25-30 میکرون تشکیل می شود. در مورد پارامترهای شارژ، قدرت جریان باید از 350 تا 700 A با ولتاژ متوسط 400 ولت باشد. در زمان، عملیات 2-3 دقیقه طول می کشد.

خشک کردن سطوح فلزی

برخلاف سایر فناوری های خشک کردن سریع، در این مورد، فرآیند پلیمریزاسیون دارای خاصیت اثر حرارتی ملایم همراه با سوختن است. برای این عملیات از کوره های مخصوصی استفاده می شود که امکان انجام چندین مرحله خشک شدن را فراهم می کند. در هر مرحله، یک ماژول مناسب با یک مشعل مستقل (معمولاً روی سوخت گاز) متصل می شود که هوا را تا دمای مورد نظر گرم می کند. جریان گرما در جهت بدنه توسط تاسیسات فن تامین می شود. علاوه بر این، هر مدار نوردهی حرارتی حاوی فیلترهایی است که هوا را از کوچکترین ذرات که می تواند به ساختار پوشش آسیب برساند، تصفیه می کند. با توجه به انتخاب رژیم دما، خیلی به ویژگی های یک فلز خاص بستگی دارد. برای ساختار بدنه خودرو، حفاظت در برابر خوردگی تحت شرایط پلیمریزاسیون در دمای 180-200 درجه سانتیگراد ثابت می شود. علاوه بر این، برای هر بخش جداگانه، دماممکن است به دلیل سنسورهای خاص متفاوت باشد. معمولاً یک رویکرد خاص برای سقف، داشبورد و پایین اعمال میشود.

مزایای فناوری

از جمله مزایای اصلی این تکنیک مقاومت بالای خاک در برابر تأثیرات منفی خارجی است که شرایطی را برای ایجاد خوردگی ایجاد می کند. با انجام حذف زنگ زدگی با ساینده های کسر مورد نظر در همان مرحله اول، در آینده می توانید خطرات چنین آسیب هایی را از رطوبت زیاد و قرار گرفتن در معرض نمک فراموش کنید. در عین حال، کاتافورز نه تنها به عنوان یک پوشش محافظ تکنولوژیکی، بلکه به عنوان یک پوشش تزئینی نیز استفاده می شود، اگر محلول آغازگر با رنگ پودری ترکیب شود. از دیگر مزایای این روش می توان به سرعت پردازش بالا، چیدمان یکنواخت لایه، قدرت نفوذ بالا و سازگاری با محیط زیست اشاره کرد.

روشهای جایگزین حفاظت در برابر خوردگی

نزدیک ترین فناوری حفاظت در برابر خوردگی که در اصل می توان آن را با کاتافورز مقایسه کرد، آنافورز است. همچنین نوعی رنگ آمیزی الکترولیتی است اما با تفاوت هایی. به طور خاص، روش آنافورتیک حفاظت در برابر خوردگی بار منفی محلول پرایمینگ را فراهم می کند و سطح هدف با یک کانتور مثبت همراه است. از نظر کیفیت دستگاه روکش این امر اهمیت اساسی ندارد، اما از طرف دیگر به دلیل حذف اجباری اتصال زمین حمام و تامین سلول های دیالیز، فرآیندهای سازمانی تسهیل می شود. علاوه بر این، الزامات برایرسوب رنگ و خشک شدن پوشش اعمال شده.

نتیجه گیری

تکنیک کاتافورز پیچیده و پرهزینه است. کیفیت نتیجه در این مورد تنها با اجرای شایسته هر مرحله از پردازش تضمین می شود. کوچکترین تخطی از فناوری می تواند باعث تخریب خاک اعمال شده در ماه های اول کار خودرو شود. اما در موارد دیگر، عملیات کاتافورتیک فلز به طور کامل خود را به عنوان یک روش مؤثر محافظت در برابر خوردگی برای چندین سال توجیه می کند. راز تشکیل خواص فنی و عملیاتی مثبت پس از تشکیل پوشش در ترکیب متعادل اجزای شیمیایی و اثرات الکتریکی بر ساختار فلز نهفته است. این به دور از یک روش نوآورانه است، زیرا اصول آن مدتهاست که برای محافظت از شبکه های خط لوله در برابر خوردگی یکسان استفاده می شود. اما در رابطه با حفاظت از بدنه خودروها، میتوان از بهینهسازی بیسابقه فرآیندهای کاتافورز، البته با هزینههای سازمانی بالا، صحبت کرد.

توصیه شده:

محافظت از آج در برابر خوردگی. راه های اصلی برای محافظت از خطوط لوله در برابر خوردگی

حفاظت در برابر خوردگی یک راه حل جهانی برای افزایش مقاومت سطوح فلزی در برابر رطوبت و سایر عوامل خارجی است

خوردگی آلومینیوم و آلیاژهای آن. روش های مبارزه و محافظت از آلومینیوم در برابر خوردگی

آلومینیوم، برخلاف آهن و فولاد، در برابر خوردگی کاملاً مقاوم است. این فلز توسط یک لایه اکسید متراکم تشکیل شده بر روی سطح آن از زنگ زدگی محافظت می شود. با این حال، در صورت تخریب دومی، فعالیت شیمیایی آلومینیوم به شدت افزایش می یابد

خوردگی حفره ای: علل. روشهای محافظت از فلزات در برابر خوردگی

در حین کار محصولات فلزی در معرض انواع مختلفی از اثرات مخرب قرار می گیرند که در این میان خوردگی حفره ای به عنوان خطرناک ترین و غیرقابل پیش بینی ترین آنها شناخته می شود

مهارکننده های خوردگی. روش های حفاظت در برابر خوردگی

هر سال حدود یک چهارم کل فلز تولید شده در جهان به دلیل توسعه و وقوع فرآیندهای خوردگی از بین می رود. هزینه های مربوط به تعمیر و تعویض تجهیزات و ارتباطات صنایع شیمیایی اغلب چندین برابر هزینه مواد مورد نیاز برای ساخت آنها می باشد

حفاظت در برابر خوردگی کاتدی خطوط لوله: تجهیزات، اصل عملیات

مقاله به حفاظت کاتدی خطوط لوله در برابر خوردگی اختصاص دارد. انواع ایستگاه هایی که چنین حفاظتی را اجرا می کنند و اصل عملکرد تکنیک در نظر گرفته شده است