2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

به دلیل سبکی، شکل پذیری و مقاومت در برابر خوردگی، آلومینیوم به یک ماده ضروری در بسیاری از صنایع تبدیل شده است. آلومینیوم هوانوردی گروهی از آلیاژها است که با افزایش استحکام با گنجاندن منیزیم، سیلیکون، مس و منگنز مشخص می شود. استحکام اضافی به آلیاژ با کمک به اصطلاح داده می شود. "اثر پیری" - روشی ویژه برای سخت شدن تحت تأثیر یک محیط جوی تهاجمی برای مدت طولانی. این آلیاژ در آغاز قرن بیستم اختراع شد که دورالومین نامیده می شود و اکنون به عنوان "پروانی" نیز شناخته می شود.

تعریف. گشت تاریخی

آغاز تاریخ آلیاژهای آلومینیوم هوانوردی را سال 1909 می دانند. مهندس متالورژی آلمانی آلفرد ویلم به طور تجربی ثابت کرد که اگر آلیاژ آلومینیوم با کمی افزودن مس، منگنز و منیزیم پس از خاموش شدن در دمای 500 درجه سانتیگراد و خنک شدن سریع در دمای 20-25 درجه به مدت 4-5 روز حفظ شود. ، به تدریج بدون از دست دادن شکل پذیری سخت تر و قوی تر می شود. این روش "پیری" یا "بلوغ" نامیده شد. در فرآیند چنین سخت شدنی، اتم های مس پر می شوندبسیاری از مناطق کوچک در مرزهای دانه. قطر اتم مس کوچکتر از اتم آلومینیوم است، بنابراین یک تنش فشاری ظاهر می شود که در نتیجه استحکام ماده افزایش می یابد.

برای اولین بار، این آلیاژ در کارخانه های آلمانی Dürener Metallwerken تسلط یافت و علامت تجاری Dural را دریافت کرد، از این رو نام "دورالومین" را به خود اختصاص داد. متالورژیست های آمریکایی آرچر و وی جفریس با تغییر درصد، عمدتاً منیزیم، ترکیب را بهبود بخشیدند. آلیاژ جدید 2024 نامگذاری شد که در حال حاضر نیز به طور گسترده در اصلاحات مختلف استفاده می شود و کل خانواده آلیاژها Avial نام دارند. این آلیاژ تقریباً بلافاصله پس از کشف نام "آلومینیوم هوانوردی" را دریافت کرد، زیرا به طور کامل جایگزین چوب و فلز در ساختار هواپیما شد.

انواع و ویژگی های اصلی

سه گروه اصلی وجود دارد:

- خانواده های آلومینیوم- منگنز (Al-Mn) و آلومینیوم- منیزیم (Al-Mg). ویژگی اصلی مقاومت در برابر خوردگی بالا است که به سختی کمتر از آلومینیوم خالص است. چنین آلیاژهایی برای لحیم کاری و جوشکاری مناسب هستند، اما برش ضعیفی دارند. با عملیات حرارتی سخت نمی شود.

- آلیاژهای مقاوم در برابر خوردگی سیستم آلومینیوم-منیزیم-سیلیکون (Al-Mg-Si). آنها با عملیات حرارتی سخت می شوند، یعنی سخت شدن در دمای 520 درجه سانتیگراد و به دنبال آن خنک شدن سریع با آب و پیری طبیعی برای حدود 10 روز. ویژگی بارز این گروه از مواد، مقاومت بالای آنها در برابر خوردگی در حین کار در شرایط عادی و تحت تنش است.

- آلیاژهای ساختاری آلومینیوم-مس-منیزیم (Al-مس - منیزیم). اساس آنها آلومینیوم آلیاژی با مس، منگنز و منیزیم است. با تغییر نسبت عناصر آلیاژی، آلومینیوم درجه هواپیما به دست می آید که ممکن است ویژگی های آن متفاوت باشد.

مواد گروه آخر خواص مکانیکی خوبی دارند، اما نسبت به خانواده اول و دوم آلیاژها به شدت در برابر خوردگی حساس هستند. درجه حساسیت به خوردگی بستگی به نوع عملیات سطحی دارد که هنوز باید با رنگ یا آندایزینگ محافظت شود. مقاومت به خوردگی تا حدی با وارد کردن منگنز به ترکیب آلیاژ افزایش می یابد.

علاوه بر سه نوع اصلی آلیاژ، آلیاژهای آهنگری، مقاوم در برابر حرارت، ساختاری با استحکام بالا و آلیاژهای دیگر نیز وجود دارند که دارای خواص لازم برای یک کاربرد خاص هستند.

علامت گذاری آلیاژهای هوانوردی

در استانداردهای بین المللی، اولین رقم علامت آلومینیوم هواپیمایی نشان دهنده عناصر آلیاژی اصلی آلیاژ است:

- 1000 - آلومینیوم خالص.

- 2000 - دورالومین ها، آلیاژهای آلیاژ شده با مس. در یک دوره خاص - رایج ترین آلیاژ هوافضا. به دلیل حساسیت بالا به ترک خوردگی ناشی از تنش، به طور فزاینده ای با آلیاژهای سری 7000 جایگزین می شود.

- 3000 - عنصر آلیاژی - منگنز.

- 4000 - عنصر آلیاژی - سیلیکون. آلیاژها به عنوان سیلومین نیز شناخته می شوند.

- 5000 - عنصر آلیاژی - منیزیم.

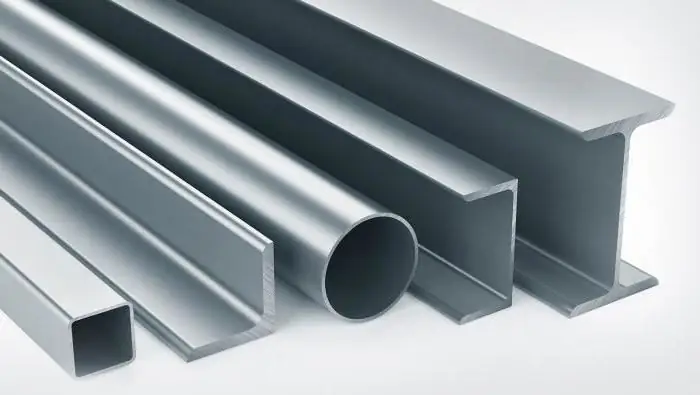

- 6000 انعطاف پذیرترین آلیاژها هستند. عناصر آلیاژی منیزیم و سیلیکون هستند. برای افزایش استحکام می توان آن را با حرارت سخت کرد، اما ایناین پارامتر از سری 2000 و 7000 پایین تر است.

- 7000 - آلیاژهای سخت شده حرارتی، بادوام ترین آلومینیوم هوانوردی. عناصر آلیاژی اصلی روی و منیزیم هستند.

رقم دوم علامت گذاری شماره سریال تغییر آلیاژ آلومینیوم بعد از آلیاژ اصلی است - عدد "0". دو رقم آخر شماره خود آلیاژ، اطلاعاتی در مورد خلوص آن توسط ناخالصی ها است. اگر آلیاژ تجربه شده باشد، پنجمین "X" به علامت گذاری اضافه می شود.

امروزه رایج ترین گریدهای آلومینیوم هوانوردی: 1100، 2014، 2017، 3003، 2024، 2219، 2025، 5052، 5056. ویژگی های متمایز این آلیاژها عبارتند از: سبکی، مقاومت در برابر اصطکاک، انعطاف پذیری، ، خوردگی و بارهای زیاد. در صنعت هواپیماسازی، پرکاربردترین آلیاژها آلومینیوم هواپیماهای 6061 و 7075 هستند.

ترکیب

عناصر آلیاژی اصلی آلومینیوم هوانوردی عبارتند از: مس، منیزیم، سیلیسیم، منگنز، روی. درصد وزنی این عناصر در آلیاژ با ویژگی هایی مانند استحکام، انعطاف پذیری، مقاومت در برابر تنش مکانیکی و غیره تعیین می شود. منیزیم (0.2-2.7٪) و منگنز (0.2-1٪).

خانواده ای از آلیاژهای هوانوردی آلومینیوم با سیلیکون (4-13٪ وزنی) با محتوای کمی از سایر عناصر آلیاژی - مس، منگنز، منیزیم، روی، تیتانیوم، بریلیم. برای ساخت قطعات پیچیده که به عنوان آلیاژ آلومینیوم ریخته گری یا سیلومین نیز شناخته می شود، استفاده می شود. خانواده آلیاژ آلومینیوم منیزیم(1-13% جرم) با سایر عناصر دارای شکل پذیری و مقاومت در برابر خوردگی بالایی هستند.

نقش مس در آلومینیوم هواپیما

وجود مس در ترکیب آلیاژ هوانوردی به سخت شدن آن کمک می کند، اما در عین حال تأثیر بدی بر مقاومت در برابر خوردگی آن دارد. مس آلیاژ را که در طول فرآیند کوئنچ در مرزهای دانه رها می شود، مستعد ابتلا به حفره، خوردگی تنشی و خوردگی بین دانه ای می کند. مناطق غنی از مس از نظر گالوانیکی کاتدی بیشتری نسبت به ماتریس آلومینیوم اطراف دارند و بنابراین در برابر خوردگی گالوانیکی آسیب پذیرتر هستند. افزایش محتوای مس در جرم آلیاژ تا 12٪ باعث افزایش خواص استحکام به دلیل تقویت پراکندگی در طول پیری می شود. با محتوای مس بیش از 12٪، آلیاژ شکننده می شود.

حوزه های کاربردی

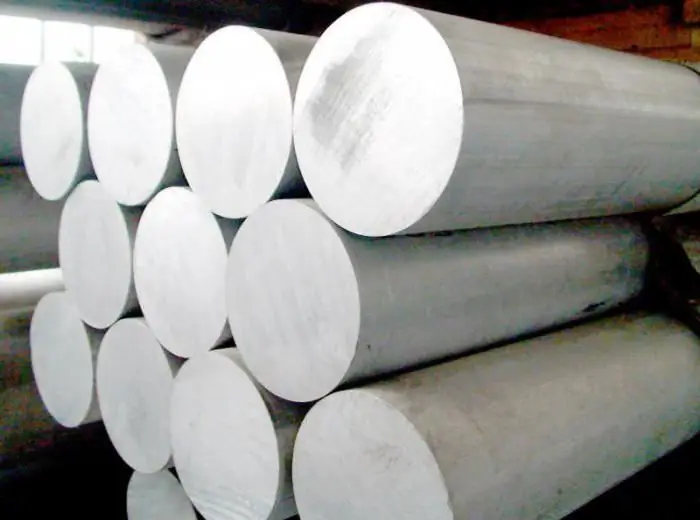

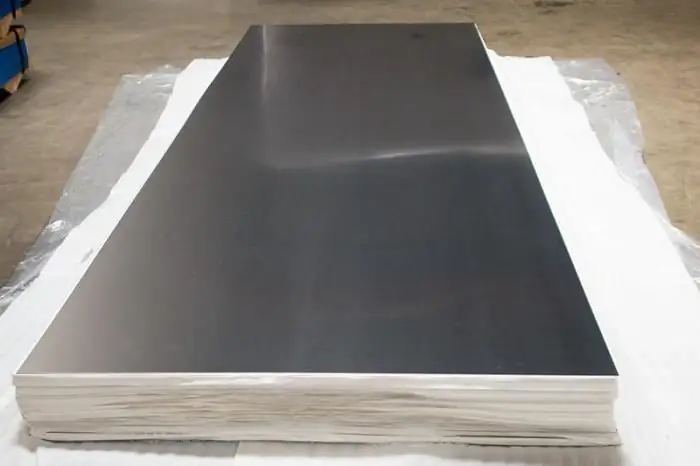

آلیاژهای آلومینیوم پرطرفدارترین فلز برای فروش هستند. وزن سبک آلومینیوم درجه یک هواپیما و استحکام آن، این آلیاژ را به انتخاب خوبی برای بسیاری از صنایع از هواپیما گرفته تا لوازم خانگی (تلفن همراه، هدفون، چراغ قوه) تبدیل کرده است. آلیاژهای آلومینیوم در کشتی سازی، خودروسازی، ساخت و ساز، حمل و نقل ریلی و صنعت هسته ای استفاده می شود.

آلیاژهای با محتوای مس متوسط به طور گسترده مورد تقاضا هستند (2014، 2024 و غیره). پروفیل های ساخته شده از این آلیاژها دارای مقاومت در برابر خوردگی بالا، ماشین کاری خوب و جوش نقطه ای هستند. آنها برای ساخت سازه های حیاتی برای هواپیما، وسایل نقلیه سنگین، تجهیزات نظامی استفاده می شوند.

ویژگی های اتصال آلومینیوم درجه هواپیما

جوشکاری آلیاژهای هوانوردی منحصراً در یک محیط محافظ گازهای بی اثر انجام می شود. گازهای ترجیحی عبارتند از: هلیوم، آرگون یا مخلوطی از آنها. هلیوم رسانایی حرارتی بالاتری دارد. این نشانگرهای دمای مطلوب تری را برای محیط جوش تعیین می کند، که امکان اتصال راحت عناصر ساختاری دیواره ضخیم را فراهم می کند. استفاده از مخلوطی از گازهای محافظ به حذف کاملتر گاز کمک می کند. در این حالت، احتمال تشکیل منافذ در جوش به طور قابل توجهی کاهش می یابد.

کاربردهای هواپیما

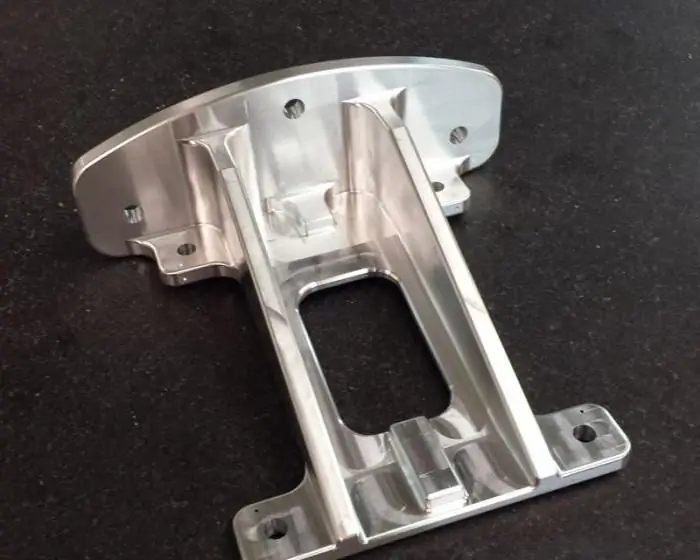

آلیاژهای آلومینیوم هوانوردی در اصل به طور ویژه برای ساخت تجهیزات هواپیمایی ایجاد شدند. بدنه هواپیما، قطعات موتور، شاسی، مخزن سوخت، بست و… از آنها ساخته می شود.در فضای داخلی کابین از قطعات آلومینیومی هوانوردی استفاده شده است.

آلیاژهای آلومینیوم سری 2xxx برای تولید قطعات در معرض دمای بالا استفاده می شود. بخشهایی از واحدهای دارای بار سبک، سیستمهای سوخت، هیدرولیک و روغن از آلیاژهای 3xxx، 5xxx و 6xxx ساخته شدهاند. آلیاژ 7075 گسترده ترین کاربرد را در صنعت هواپیما دریافت کرده است.از آن عناصری برای عملیات تحت بار قابل توجه، دماهای پایین با مقاومت بالا در برابر خوردگی ساخته شده است. اساس آلیاژ آلومینیوم است و عناصر آلیاژی اصلی منیزیم، روی و مس هستند. پروفیل های قدرت سازه های هواپیما، عناصر پوستی از آن ساخته شده است.

توصیه شده:

هواپیمای SU-34: توضیحات و مشخصات. هوانوردی نظامی

تا سال 1990، کار اصلی انجام شد: یک کمان جدید با "منقار اردک" معروف ظاهر شد. در اواسط دهه نود، Su-34 نام رسمی خود را به دست آورد (او موفق شد از T-10V-5 و Su-32FN بازدید کند). اما به طور رسمی تنها در سال 2014 وارد خدمت شد

خوردگی آلومینیوم و آلیاژهای آن. روش های مبارزه و محافظت از آلومینیوم در برابر خوردگی

آلومینیوم، برخلاف آهن و فولاد، در برابر خوردگی کاملاً مقاوم است. این فلز توسط یک لایه اکسید متراکم تشکیل شده بر روی سطح آن از زنگ زدگی محافظت می شود. با این حال، در صورت تخریب دومی، فعالیت شیمیایی آلومینیوم به شدت افزایش می یابد

آلومینیوم از چه ساخته شده است؟ کاربردهای این فلز

تولید آلومینیوم در روسیه در نوسان کامل است. در مجموع سالانه بیش از 4000000 تن از این آلیاژ در اینجا تولید می شود. برخلاف تصور غلط رایج، این فلز رایج ترین فلز روی کره زمین است و پس از آن آهن. اما از آلومینیوم چه ساخته می شود، زیرا مشخص است که در صنایع مختلف از آن استفاده می شود؟

ویژگی های Su-35. هواپیمای Su-35: مشخصات، عکس جنگنده. مشخصات مقایسه ای Su-35 و F-22

در سال 2003، دفتر طراحی سوخو دومین نوسازی جنگنده Su-27 را برای ساخت هواپیمای Su-35 آغاز کرد. ویژگی های به دست آمده در فرآیند مدرن سازی باعث می شود که آن را یک جنگنده نسل 4++ بنامیم، به این معنی که توانایی های آن تا حد امکان به هواپیمای نسل پنجم PAK FA نزدیک است

MiG-31BM: مشخصات. MiG-31: بهترین در تمام مشخصات

جنگنده MiG-31BM به درستی بهترین جنگنده رهگیر نه تنها در روسیه، بلکه در جهان محسوب می شود. این به لطف عملکرد ارتقا یافته و ویژگی های راداری هواپیما امکان پذیر شد