2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

فرایند تولید یک اقدام فناورانه پیچیده است که می تواند به روش ها و روش های مختلف سازماندهی شود. کار یک شرکت در شرایط تولید درون خطی محصولات، امروزه کارآمدترین، اما در عین حال از نظر هزینه های نیروی کار، سازمانی و مادی است. در یک مفهوم کلی، تولید درون خطی، قالبی از فعالیت تولیدی است که در آن اصول ریتم و تکرارپذیری عملیات هماهنگ تکنولوژیکی به منصه ظهور می رسد. در ادامه، ماهیت این فرآیند، ویژگیهای آن، روشهای سازماندهی و غیره با جزئیات بیشتری مورد بررسی قرار خواهد گرفت.

مفهوم فرآیند تولید

در قلب هر تولیدی، مدل سازمانی فرآیندهای اصلی، خدماتی و کمکی است که به لطف آن کار شرکت انجام می شود.با هدف ایجاد محصولات خاص با توجه به مدل سازمانی، ابزارهای مورد استفاده (ماشین آلات، نوار نقاله، ابزار) را می توان از جمله اشیاء سازمان دانست که در ارتباط مستقیم با اهداف تولید یعنی محصولات تولیدی هستند.

تا حد زیادی، عملکرد پیوند بین عناصر مختلف تولید در مدل سازمانی هنوز توسط یک فرد انجام می شود. به عنوان حداکثر، او مستقیماً در فرآیند تولید دخالت دارد، حداقل تجهیزاتی را که عملیات فناوری را اجرا می کنند، کنترل می کند.

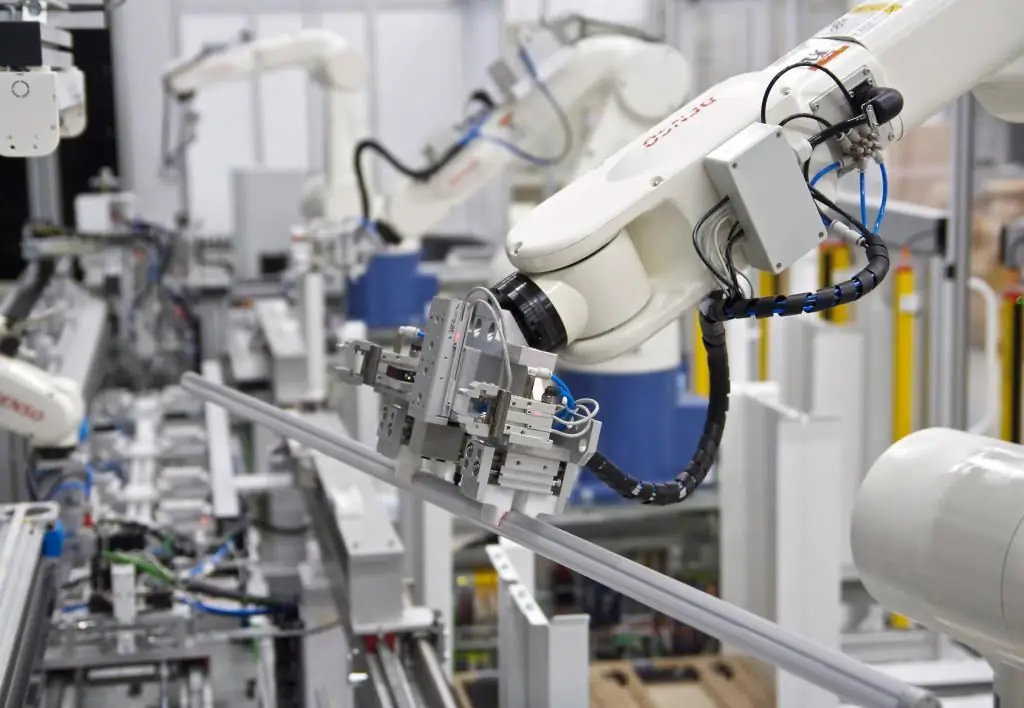

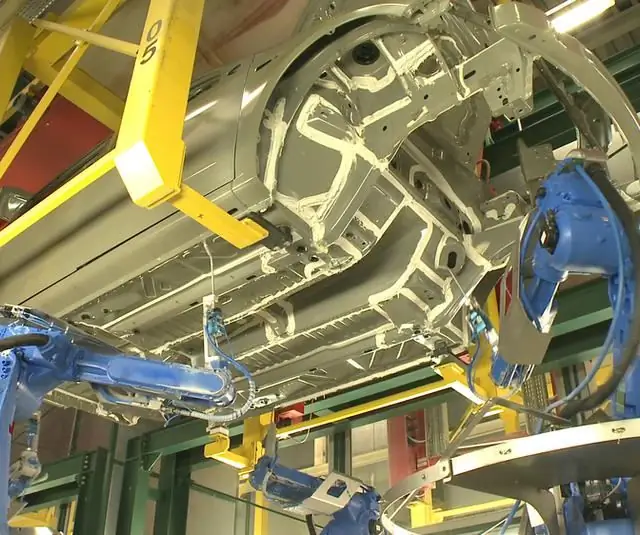

در میان ویژگی های روش تولید درون خطی، تاکید بر اتوماسیون فعالیت های کاری با حداقل مشارکت انسانی است. امکان سازماندهی تولید خودکار بدون وقفه را می توان تا حد زیادی در فرآیندهای اصلی فناوری مربوط به تبدیل مواد خرید مشروط به موضوع روابط کالایی تحقق بخشید. به عنوان مثال، ساخت مبلمان در مراحل پردازش چوب، گردش کار اصلی یک کارخانه مبلمان است که در شرکت های بزرگ اکنون بر روی ماشین ابزار تحت کنترل عددی انجام می شود. و بالعکس، خدمات و فرآیندهای کمکی فعالیتهای تولیدی عمدتاً توسط پرسنل کار به طور مستقیم انجام می شود، زیرا اکثر این اقدامات مستلزم اتخاذ تصمیمات پیچیده غیر استاندارد است.

جوهر تولید درون خطی

مدل فعالیت تولید به شکل جریان بر اساس تکرار ریتمیک استمجموعه معینی از عملیات تکنولوژیکی که در کارگاه های مربوطه در محل کار انجام می شود. هماهنگی بین عملیات فردی می تواند در سطوح مختلف فنی و سازمانی با تقسیم زمانی و مکانی رخ دهد. به عبارت دیگر، تولید درون خطی یک الگوریتم از پیش اندیشیده شده از اقدامات با هدف تولید محصولات هدف یک شرکت است.

برای درک واضح تر از شکل تولید در نظر گرفته شده، می توانیم به عنوان مثال اصل یک مدل غیر جریانی را ذکر کنیم. در این صورت سازمان تولید می تواند هم به صورت تکی و هم به صورت سریالی برای تولید محصولات مورد استفاده قرار گیرد. تفاوت در این واقعیت نهفته است که تکنولوژی جریان تولید بر اساس رابطه چندین گروه از عملیات کاری است. در مدل تولید بدون جریان، بخشهای فروشگاهی بر اساس اصل اجرای یکنوع و فرآیندهای ریتمیک، اما نه هماهنگ سازماندهی میشوند. تولید به طور متناوب بین عملیات اتفاق می افتد و اقلام پردازش شده و قطعات خالی در مسیرهای پیچیده به سطوح بعدی تولید بدون واسط ارسال می شوند.

ویژگی های تولید درون خطی

از ویژگی های متمایز سازمان فناورانه تولید درون خطی محصولات می توان موارد زیر را متمایز کرد:

- محل کار عملیات انجام شده در رابطه با موارد مشابه با مشخصات فنی و ساختاری مشابه را ارائه می دهد. در مدلهای پیچیدهتر، کار تولید درون خطی امکان تغییر در قالب پردازش را در یک محدوده مشخص میدهدحالت ها. به این معنا که خط نقاله در چارچوب حتی یک فرآیند تکنولوژیک می تواند به گروه های مختلف اقلام پردازش شده تغییر جهت دهد.

- پیکربندی مکان محل کار بسته به لجستیک تولید انتخاب می شود. سلسله مراتب واضحی از توالی ها هنگام انجام عملیات فن آوری مشاهده می شود.

- انتقال یک کالا از یک واحد کاری به واحد دیگر می تواند هم به صورت قطعه ای و هم به صورت دسته ای انجام شود، اما در هر صورت، ریتم کلی تولید باید تا حد امکان حفظ شود.

- عمده و بخشی از عملیات کمکی به صورت مکانیزه یا خودکار تولید انبوه انجام می شود. این امکان مقاومت در برابر سرعت بالای فرآیندهای در حال اجرا را فراهم می کند، اما امکان شکست تکنولوژیکی را که پارامترهای مجاز آن از قبل در الگوریتم مدل فعلی محاسبه شده است را از بین نمی برد.

اصول تولید درون خطی

دستیابی به راندمان کافی از تولید "آنلاین" تنها در صورت رعایت تعدادی از اصول سازماندهی فناورانه گردش کار امکان پذیر است، از جمله:

- اصل تداوم. وابستگی بین خطوط تولید فردی را بر اساس زمان به حداقل می رساند. به عنوان مثال، سرعت کار یک محل کار در این مورد نمی تواند باعث تاخیرهای چرخه ای در سایر زمینه های تولید شود.

- اصل توازی. محصولات تمام شده و بلنک ها با روش تولید درون خطی در مسیرهای فناوری به موازات حرکت می کنند که همچنینبه اصل تداوم بدون تاخیر کمک می کند.

- اصل جریان مستقیم. هم محل کار و هم تجهیزات به ترتیب مشخصی مطابق با فرآیند تکنولوژیکی تولید محصولات قرار گرفته اند.

- اصل تخصص. جداسازی توابع تولید بین گروه های مجزا از خطوط تولید ارائه شده است. یعنی همگانی بودن مشاغل از نظر امکان انجام عملیات های مختلف منتفی است.

- اصل ریتم. در چارچوب عملکرد یک محل کار، عملیات چرخه ای نه تنها در تولید یک محصول، بلکه در نحوه تولید دسته های محصولات نیز تضمین می شود. به لطف این اصل، تولید سریال در خط با رویکردی برنامه ریزی شده برای تولید انبوه محصول هدف سازماندهی می شود.

انواع خطوط تولید

سازمان تولید بر اساس خطوط تولید ممکن است گروه های مختلفی از واحدهای کاری را شامل شود. در رابطه با آنها، چندین ویژگی طبقه بندی متمایز می شود:

- با توجه به درجه تخصص. خط می تواند یک و چند موضوعی باشد. در حالت اول، قرار است با یک نوع محصول در یک دوره تکنولوژیکی خاص عملیات انجام شود. خطوط چند شی معمولاً در فرآیندهای تولید انبوه با استفاده از ظرفیت ناکافی برای پردازش یک محصول استفاده می شود. بر این اساس، اجرای موازی فرآیندهای اضافی با فرمت پردازشی متفاوت سازماندهی شده است.

- با حفظ سرعت کار. خطوط تولید می توانند در آن کار کنندریتم آزاد یا با یک برنامه زمانی مشخص. با توجه به اصل تداوم، به منظور کاهش هزینه تولید، بیشتر از یک ریتم تنظیم جریان پیوسته استفاده می شود. سرعت تولید آزاد در مواردی ایجاد می شود که بنگاه به دلیل ناپایداری اتصال ظرفیت ها یا مواد اولیه، نمی تواند فرآیندهای کاری را در حالت پایدار حفظ کند.

- با توجه به نوع وسایل نقلیه مورد استفاده. نوار نقاله هایی که اقلام تولیدی در امتداد آنها حرکت می کنند می توانند به طور پیوسته یا مجزا کار کنند. حالت حرکت به سرعت، بار قدرت و سایر مشخصات عملیات تولید بستگی دارد.

- با توجه به درجه مکانیزاسیون. بیشتر در طبقه بندی تولید انبوه در خط، ما در مورد سطح اتوماسیون صحبت می کنیم. همان نوار نقاله ها و تجهیزات پردازشی می توانند تحت کنترل کنترل کننده های اتوماتیک و نیمه اتوماتیک با اصول کار متمرکز، توزیع کننده یا هماهنگ عمل کنند.

تجهیزات خط تولید

اساس فنی تولید درون خطی توسط نوار نقاله های انواع مختلف - به عنوان مثال، صفحه، تسمه، سربار و زنجیره ای شکل می گیرد. آنها حرکت اجسام را از یک گره کاری به گره دیگر در یک ریتم مشخص تضمین می کنند. محل های کار با تجهیزات تکنولوژیکی عرضه می شوند که وظایف پردازش قطعات، مونتاژ قطعات و مواد مصرفی را انجام می دهند. اینها می توانند ماشین ابزار و همچنین وسایلی برای ارائه اثرات حرارتی، شیمیایی و مکانیکی باشند. در تولید جریان سنگدانه، نقش ویژه ای به حمل و نقل کمکی اختصاص داده شده استابزاری که توسط آن عملکردهای پیوند بین گره های کاری مختلف انجام می شود. به طور خاص، می تواند رمپ، میز غلتکی، تلفر، فرود و غیره باشد. این تجهیزات نیز بر اساس اصول مختلف - با حرکت در امتداد ریل، در حالت حرکت متحرک یا آزاد تحت کنترل مستقیم اپراتور کار می کند.

سازمان خط تولید مستمر

از نظر فن آوری، پیشرفته ترین شکل تولید است که در آن اقلام تولیدی بدون تاخیر از یک واحد کاری به واحد دیگر منتقل می شوند و دوره های زمانی انجام یک عملیات با چرخه کلی کار مطابقت دارد. به عنوان مثال، در این حالت، زمان عبور محصول از یک مرحله پردازش مطابق با زمان صرف شده در مراحل قبلی عملیات است که عملاً مکث بین ورود قطعات به مناطق کار را حذف می کند. دنباله ای از واحدهای عملیاتی و خروجی موازی در یک چرخه معین از تولید درون خطی مشاهده می شود. سازماندهی چنین حالتی در محاسبات اولیه سیستم آدرس دهی کاملاً سخت است. معمولاً یک برنامه زمانبندی تولید برای آن تهیه می شود که تعریف روشنی از چرخه عملکرد خط نقاله، ظرفیت و سرعت آن دارد.

سازمان تولید ناپیوسته

اگر به هر دلیلی حفظ چرخه کلی عملیات فناورانه در تولید غیرممکن باشد، در این صورت برای مکث ها و وقفه های احتمالی توجّهی در نظر گرفته می شود. ATدر غیر این صورت، خطر دریافت محصولات معیوب یا اختلال در زنجیره تامین افزایش می یابد. در سازمان تولید خطی از این نوع، به دلیل عدم تعدد یا نابرابری عملیات به ریتم کلی، وجود ذخایر گردش بین عملیاتی فراهم می شود. این یک نوع عامل ناپیوستگی است که بر حسب خرابی تجهیزات در یک منطقه خاص بیان می شود. از نظر فنی، سازماندهی تولید ناپیوسته با وجود نوار نقاله های توزیع متمایز می شود که به لطف آن فرآیندهای تولید میانی لازم بهینه می شوند که وجود عقب ماندگی ها را تعیین می کند. به عنوان یک قاعده، خطوط تولید ناپیوسته در شرکتهای بزرگ با فواصل زیاد بین واحدهای فرآوری سازماندهی میشوند.

ویژگی های خطوط تولید پیوسته چند موضوعی

تفاوت اصلی این پیکربندی خط تولید، تخصص گسترده آن در طیف محصولات تولیدی است. این ویژگی پیچیدگی سازمان تولید را با نیاز به اطمینان از عقب ماندگی های عملیاتی تعیین می کند. در عین حال، هر محل کار می تواند چندین بخش مختلف را تولید کند، اما دارای پارامترهای طراحی مرتبط است. روشها برای عملیات متناوب و قطعات ممکن است متفاوت باشد. به عنوان مثال، اصول تناوب گروهی (متوالی) و دسته ای ترتیبی متمایز می شود که بر اساس وظایف فعلی تولید درون خطی انتخاب می شوند. روش سازماندهی خطوط چند شی نیز با چرخه های عملیات بزرگ در جریان مشخص می شود که مزایای بیشتری را برایهمگام سازی فرآیندهای فناوری.

نتیجه گیری

تولید سریال به این ترتیب یک شکل کار مقرون به صرفه برای اکثر شرکت های صنعتی بزرگ است. اما در عین حال هزینه های مالی و مادی و فنی بالایی نیز در نظر گرفته شده است که بدون بهینه سازی آن فعالیت های تولیدی ناکارآمد خواهد بود. از این نظر، تولید درون خطی فرمت بهینه برای تولید انبوه محصولات پیچیده است که نیاز به استفاده از بسیاری از عملیات تکنولوژیکی دارد. نکته دیگر اینکه برای ساماندهی چنین خطوط تولیدی در ابتدا باید شرایط خاصی رعایت شود. در میان آنها می توان به فرصت های فراوان برای تعمیق تخصص مشاغل فردی در شرکت و درجه بالایی از یکسان سازی پارامترهای فنی و ساختاری محصولات تولیدی اشاره کرد.

توصیه شده:

رشته تولید عبارت است از تعریف اصطلاح، ویژگی ها، راه های دستیابی

این مقاله با جزئیات به شما می گوید که رشته کار (تولید) چیست و چگونه سطح آن را در شرکت تجزیه و تحلیل کنید. همچنین نحوه تقویت نظم و انضباط را توضیح می دهد، با کارکنانی که عمداً آن را نقض می کنند چه باید کرد

استراتژی شرکت عبارت است از تعریف اصطلاح، اهداف، اهداف، فرآیند تشکیل

اساس فرآیند برنامه ریزی، انتخاب استراتژی شرکت است. این یک پیش نیاز برای توسعه هماهنگ سازمان است. برنامه ریزی استراتژیک به شما امکان می دهد تا اهداف اصلی شرکت را تعیین کنید، راه های دستیابی به آنها را شناسایی کنید. استراتژی چیست، ویژگی های انتخاب اجرای آن بیشتر مورد بحث قرار خواهد گرفت

پتانسیل تولید است تعریف مفهوم، روش های توسعه، ویژگی ها

در زمان تغییر شرایط بازار و رقابت، شرکت ها با چالش نه تنها افزایش سهم بازار صنعت، بلکه حفظ آن نیز روبرو هستند. پتانسیل تولید یکی از منابع کلیدی است که می تواند در یک محیط رقابتی مزیت ایجاد کند

فارماکولوژیست عبارت است از مفهوم، تعریف، تحصیلات مورد نیاز، شرایط پذیرش، مسئولیت های شغلی و ویژگی های کار انجام شده

این کیست؟ تفاوت بین یک فارماکولوژیست و یک داروساز بالینی، یک داروساز و یک داروساز. ویژگی های آموزش داروشناسی. وظایف اصلی و مسئولیت های شغلی یک متخصص، مهارت های اساسی او. محل کار فارماکولوژیست، تعامل با همکاران و بیماران. حوزه فعالیت حرفه ای. چه زمانی با یک متخصص داروسازی تماس بگیریم؟

غیرفعال سازی عبارت است از فرآیند غیرفعال سازی فلزات به معنای ایجاد لایه های نازک روی سطح به منظور محافظت در برابر خوردگی است

روش های سنتی محافظت از فلزات در برابر خوردگی کمتر و کمتر احتمال دارد که الزامات فنی را که برای خواص عملکردی سازه ها و مواد حیاتی اعمال می شود برآورده کنند. تیرهای باربری در قابهای خانه، خطوط لوله و روکشهای فلزی در استفاده طولانیمدت از محصول نمیتوانند به تنهایی بدون حفاظت مکانیکی زنگزدگی کار کنند. یک رویکرد موثرتر برای حفاظت در برابر خوردگی، روش الکتروشیمیایی و به ویژه غیرفعال سازی است