2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

روش های سنتی محافظت از فلزات در برابر خوردگی کمتر و کمتر احتمال دارد که الزامات فنی را که برای خواص عملکردی سازه ها و مواد حیاتی اعمال می شود برآورده کنند. تیرهای باربری در قابهای خانه، خطوط لوله و روکشهای فلزی در استفاده طولانیمدت از محصول نمیتوانند به تنهایی بدون حفاظت مکانیکی زنگزدگی کار کنند. یک رویکرد مؤثرتر برای حفاظت در برابر خوردگی، روش الکتروشیمیایی و به ویژه غیرفعال کردن است. این یکی از راه های استفاده از محلول های فعال است که یک لایه محافظ و عایق بر روی سطح قطعه کار تشکیل می دهد.

مروری بر فناوری

منفعل را باید به عنوان فرآیند تشکیل یک لایه نازک بر روی یک سطح فلزی درک کرد که ساختار آنبا مقاومت بالا مشخص می شود. علاوه بر این، عملکرد این پوشش می تواند متفاوت باشد - به عنوان مثال، در الکترولیت های باتری، نه تنها طول عمر الکترودها را افزایش می دهد، بلکه شدت تخلیه خود را نیز کاهش می دهد. از نقطه نظر حفاظت در برابر خوردگی، غیرفعال سازی راهی برای افزایش مقاومت یک ماده در برابر یک محیط تهاجمی است که باعث ایجاد زنگ زدگی می شود. مکانیسم یکسانی برای تشکیل یک پوشش عایق محافظ می تواند متفاوت باشد. روش های الکتروشیمیایی و شیمیایی اساساً متفاوت هستند، اما در هر دو مورد، نتیجه نهایی تبدیل ساختار خارجی قطعه کار به حالت غیر فعال شیمیایی خواهد بود.

اصل حفاظت الکتروشیمیایی ضد خوردگی

عامل کلیدی در غیرفعال سازی الکتروشیمیایی اثر یک جریان خارجی بر روی سطح هدف است. در لحظه عبور جریان کاتد از ساختار فلزی در حال خوردگی، پتانسیل آن در جهت منفی تغییر می کند که این امر ماهیت فرآیند یونیزاسیون مولکول های قطعه کار را نیز تغییر می دهد. تحت شرایط قرار گرفتن در معرض آندی از سمت یک پلاریزه کننده خارجی (معمولی برای محیط های اسیدی)، ممکن است نیاز به افزایش جریان باشد. این برای سرکوب پلاریزه و متعاقباً دستیابی به حفاظت کامل ضد خوردگی ضروری است. با این حال، با افزایش غیرفعال شدن سطح در اثر جریان خارجی، آزاد شدن هیدروژن افزایش می یابد که منجر به هیدروژنه شدن فلز می شود. در نتیجه، فرآیند انحلال هیدروژن در ساختار فلز آغاز می شود و به دنبال آن خواص فیزیکی قطعه کار بدتر می شود.

کاتدروش حفاظت

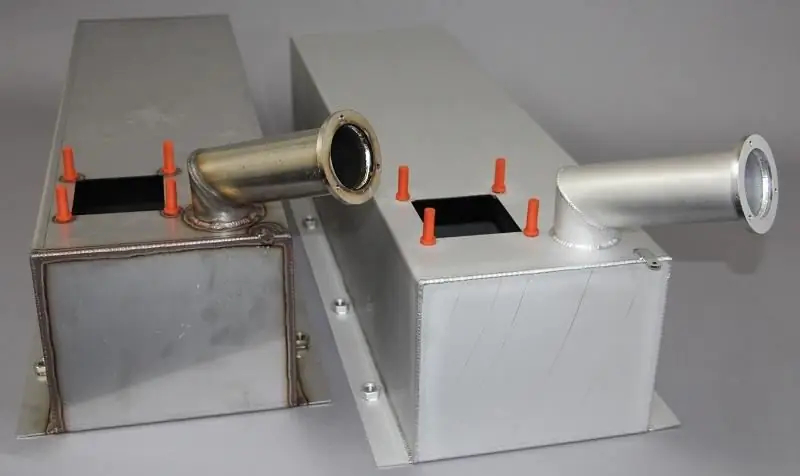

این نوعی عایق الکتروشیمیایی ضد خوردگی است که از تکنیک اعمال جریان کاتدی استفاده می کند. اما این روش را می توان به روش های مختلفی اجرا کرد. به عنوان مثال، در برخی موارد در تولید، با اتصال قطعه به منبع جریان خارجی به عنوان کاتد، یک جابجایی پتانسیل کافی فراهم می شود. آند یک الکترود کمکی بی اثر است. این روش غیرفعال کردن درزها را پس از جوشکاری انجام می دهد، از سکوهای فلزی سازه های حفاری و خطوط لوله زیرزمینی محافظت می کند. از مزایای روش غیرفعال سازی کاتدی می توان به کارایی در سرکوب انواع فرآیندهای خوردگی اشاره کرد.

علاوه بر آسیب عمومی زنگ زدگی، از خوردگی حفره ای و بین دانه ای جلوگیری می شود. چنین روشهایی برای عمل الکتروشیمیایی کاتدی به عنوان محافظ و گالوانیکی نیز انجام می شود. ویژگی اصلی این رویکردها استفاده از یک فلز الکترونگاتیو بیشتر به عنوان پلاریزه کننده است. این عنصر با محصول محافظت شده در تماس است و به عنوان آند عمل می کند و در حین عملیات از بین می رود. روشهای مشابه معمولاً برای عایق کاری سازههای کوچک، بخشهایی از ساختمانها و سازهها استفاده میشود.

روش حفاظت از آند

با عایق آندی قطعات فلزی، پتانسیل در جهت مثبت تغییر می کند، که همچنین به مقاومت سطح در برابر فرآیندهای خوردگی کمک می کند. بخشی از انرژی جریان آند اعمال شده صرف یونیزاسیون فلز می شودمولکول ها، و بخش دیگر - برای سرکوب واکنش کاتدی.

از جمله عوامل منفی این رویکرد، سرعت بالای انحلال فلز است که با سرعت کاهش واکنش خوردگی قابل مقایسه نیست. از سوی دیگر، مقدار زیادی به فلزی که غیرفعال سازی روی آن اعمال می شود بستگی دارد. اینها می توانند هم مواد در حال حل شدن فعال باشند و هم قطعاتی با لایه های الکترونیکی ناقص که ساختار آنها در حالت غیرفعال نیز به واکنش های ترمز و تخریب کمک می کند. اما در هر صورت، برای دستیابی به اثر قابل توجه محافظت در برابر خوردگی، استفاده از جریان های آند بزرگ مورد نیاز است.

از این دیدگاه، استفاده از این روش برای نگهداری کوتاه مدت عایق توصیه نمی شود، با این حال، هزینه های انرژی پایین برای حفظ جریان روی هم قرار گرفته، غیرفعال شدن آندی را کاملاً توجیه می کند. به هر حال، سیستم حفاظتی تشکیل شده در آینده به قدرت فعلی فقط 10-3 A/m2 نیاز دارد.

استفاده از مهارکننده های شیمیایی

رویکرد تکنولوژیکی جایگزین برای افزایش مقاومت فلزات هنگام کار در محیط های تهاجمی. بازدارنده ها غیرفعال سازی شیمیایی را فراهم می کنند که شدت انحلال فلزات را کاهش می دهد و به درجات مختلف اثرات مضر آسیب خوردگی را از بین می برد.

به خودی خود، یک بازدارنده، به یک معنا، آنالوگ جریان سوار شده است، اما با یک اثر ترکیبی شیمیایی یا الکتروشیمیایی. مواد آلی و معدنی به عنوان فعال کننده فیلم محافظ عمل می کنند و اغلب -ترکیبات پیچیده انتخاب شده ویژه ورود یک بازدارنده به یک محیط تهاجمی باعث تغییراتی در ساختار سطح فلز می شود که بر واکنش های الکترود جنبشی تأثیر می گذارد.

اثربخشی حفاظت به نوع فلز، شرایط خارجی و مدت زمان کل فرآیند بستگی دارد. بنابراین، در دراز مدت، غیرفعال کردن فولاد ضد زنگ به منابع انرژی بیشتری برای مقابله با یک محیط تهاجمی نسبت به برنج یا آهن نیاز دارد. اما مکانیسم عمل خود بازدارنده همچنان نقش کلیدی ایفا خواهد کرد.

مهارکننده-غیرفعال

حفاظت در برابر خوردگی فعال با توجه به اصول تشکیل مقاومت غیرفعال می تواند توسط بازدارنده های مختلف تشکیل شود. بنابراین ترکیبات جذبی به شکل آنیون ها، کاتیون ها و مولکول های خنثی به طور گسترده ای مورد استفاده قرار می گیرند که می توانند اثر شیمیایی و الکترواستاتیکی روی سطح فلز داشته باشند. اینها ابزارهای جهانی برای محافظت در برابر خوردگی هستند، اما اثر آنها در محیط هایی که قطبش اکسیژن غالب است کاهش می یابد. به عنوان مثال، برای غیرفعال کردن فولاد ضد زنگ باید از یک بازدارنده خاص با خاصیت اکسید کننده استفاده کرد. اینها شامل مولیبدات ها، نیتریت ها و کرومات ها هستند که یک لایه اکسیدی با تغییر قطبش مثبت ایجاد می کنند که برای آزادسازی مولکول های اکسیژن کافی است. بر روی سطح فلز، جذب شیمیایی اتمهای اکسیژن حاصله اتفاق میافتد که فعالترین نواحی پوشش را مسدود میکند و پتانسیل اضافی برای کند کردن واکنش انحلال ساختار فلز ایجاد میکند.

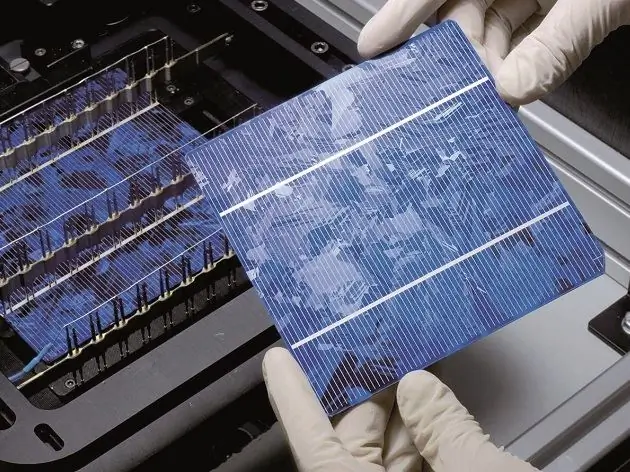

استفاده از غیرفعال سازی در حفاظت از نیمه هادی ها

عملکرد عناصر نیمه هادی تحت ولتاژ بالا نیازمند رویکرد خاصی برای حفاظت در برابر خوردگی است. در رابطه با چنین مواردی، غیرفعال شدن فلز در جداسازی دایره ای ناحیه فعال قطعه بیان می شود. یک محافظ لبه الکتریکی با استفاده از دیودها و ترانزیستورهای دوقطبی تشکیل می شود. غیرفعال سازی مسطح شامل ایجاد یک حلقه محافظ و همچنین پوشاندن سطح کریستالی با شیشه است. روش دیگر غیرفعال سازی مزا شامل تشکیل یک شیار به منظور افزایش حداکثر سطح تنش مجاز بر روی سطح یک بلور فلزی ساختاری است.

تغییر فیلم ضد خوردگی

پوششی که در نتیجه غیرفعال شدن ایجاد می شود، انواع تقویت کننده های اضافی را امکان پذیر می کند. این می تواند آبکاری، آبکاری کروم، رنگ آمیزی و ایجاد یک فیلم حفاظتی باشد. روشهای تقویت کمکی حفاظت ضد خوردگی نیز به این صورت استفاده میشود. برای پوشش های روی، راه حل های ویژه ای بر اساس اجزای پلیمری و کروم در حال توسعه است. برای یک سطل گالوانیزه معمولی، می توان از مواد افزودنی غیر واکنشی شستشو دهنده استفاده کرد.

نتیجه گیری

خوردگی یک فرآیند مخرب است که می تواند خود را به طرق مختلف نشان دهد، اما در هر مورد به زوال خواص عملیاتی خاصی از فلز کمک می کند. می توان وقوع چنین فرآیندهایی را به طرق مختلف و همچنین استفاده از فلزات نجیب را که با کاهش اولیه مشخص می شوند کنار گذاشت.حساسیت به زنگ زدگی با این حال، به دلایل مالی و فنی خاص، استفاده از محافظ استاندارد ضد خوردگی یا استفاده از فلزات با مقاومت در برابر خوردگی بالا همیشه امکان پذیر نیست.

راه حل بهینه در چنین مواردی غیرفعال کردن است - این یک روش نسبتاً مقرون به صرفه و مؤثر برای محافظت از فلزات از انواع مختلف است. بر اساس برخی از محاسبات، یک الکترود با یک بازدارنده به درستی انتخاب شده می تواند برای محافظت در برابر خوردگی یک خط لوله زیرزمینی 8 کیلومتری کافی باشد. در مورد معایب، آنها در پیچیدگی فنی استفاده از روش های غیرفعال سازی الکتروشیمیایی در اصل بیان می شوند.

توصیه شده:

محافظت از آج در برابر خوردگی. راه های اصلی برای محافظت از خطوط لوله در برابر خوردگی

حفاظت در برابر خوردگی یک راه حل جهانی برای افزایش مقاومت سطوح فلزی در برابر رطوبت و سایر عوامل خارجی است

خوردگی آلومینیوم و آلیاژهای آن. روش های مبارزه و محافظت از آلومینیوم در برابر خوردگی

آلومینیوم، برخلاف آهن و فولاد، در برابر خوردگی کاملاً مقاوم است. این فلز توسط یک لایه اکسید متراکم تشکیل شده بر روی سطح آن از زنگ زدگی محافظت می شود. با این حال، در صورت تخریب دومی، فعالیت شیمیایی آلومینیوم به شدت افزایش می یابد

خوردگی حفره ای: علل. روشهای محافظت از فلزات در برابر خوردگی

در حین کار محصولات فلزی در معرض انواع مختلفی از اثرات مخرب قرار می گیرند که در این میان خوردگی حفره ای به عنوان خطرناک ترین و غیرقابل پیش بینی ترین آنها شناخته می شود

مهارکننده های خوردگی. روش های حفاظت در برابر خوردگی

هر سال حدود یک چهارم کل فلز تولید شده در جهان به دلیل توسعه و وقوع فرآیندهای خوردگی از بین می رود. هزینه های مربوط به تعمیر و تعویض تجهیزات و ارتباطات صنایع شیمیایی اغلب چندین برابر هزینه مواد مورد نیاز برای ساخت آنها می باشد

ماسک جوشکار وسیله ای مطمئن برای محافظت در برابر مضرترین عوامل فرآیند جوشکاری است

البته جوشکاری فلزات یکی از خطرناک ترین ها برای انسان است، زیرا تمام کارهای جوشکاری با انتشار مداوم مواد و عوامل مضر همراه است. برخی از خطرناک ترین آنها عبارتند از: قوس الکتریکی، درخشش درخشان، گازهای سمی، اشعه مادون قرمز و ماوراء بنفش