2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

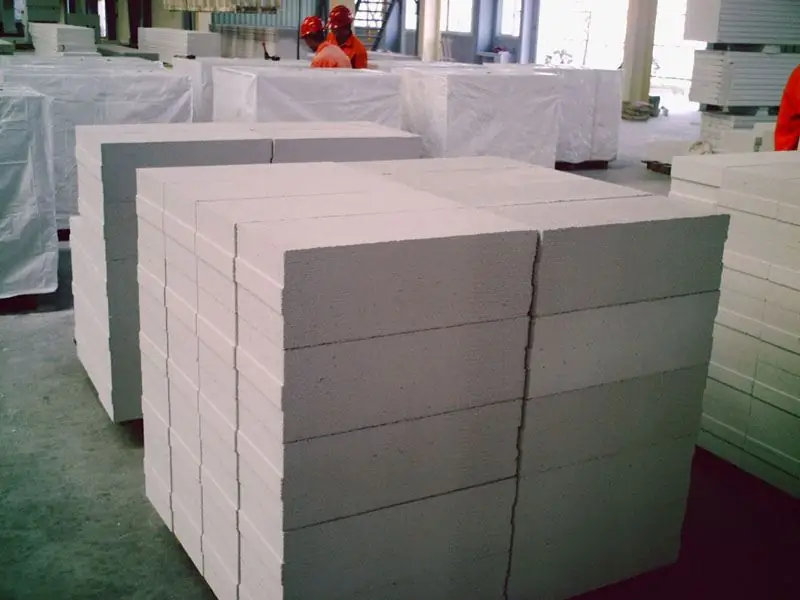

تولید بلوک های گاز در حال حاضر کاملاً سودآور است. این ماده در گروه بتن سلولی قرار دارد. این بدان معنی است که بیشتر آن با حباب های گاز پر شده است که وزن فیزیکی آنها را به میزان قابل توجهی کاهش می دهد. در عین حال، آنها ویژگی های عایق حرارتی و پارامترهای مقاومت خوبی دارند. به لطف ویژگی های ذکر شده، بلوک های گاز در مدت کوتاهی بسیار محبوب شده اند.

اطلاعات عمومی در مورد بلوک های گاز

اگر در مورد آنچه که بتن هوادهی یا بلوک گازی تشکیل می شود صحبت کنیم، این سنگی با منشاء مصنوعی است که با وجود تعداد زیادی منافذ میکروسکوپی مشخص می شود. این ماده اغلب بتن سلولی اتوکلاو شده نیز نامیده می شود که ایده ای از فناوری تولید بلوک های گازی را ارائه می دهد.

شایان ذکر است که مصالح ساختمانی از میزان صرفه جویی انرژی بالایی نیز برخوردار است. این با وجود همان ساختار متخلخل توضیح داده می شود. مزیت خوب دیگر وزن کم هر بلوک است.

تولید بلوک های گازی نیز به دلیل وجود آنها بسیار محبوب شده استساختن نه تنها پارتیشن برای سازه ها، بلکه دیوارهای باربر نیز امکان پذیر است. استفاده از چنین بتن سلولی در ساخت و سازهای صنعتی یا در ساخت ساختمان های بلند امکان پذیر نخواهد بود. حوزه اصلی استفاده ساخت و ساز خصوصی است. در این مورد می توان یک مزیت دیگر را متمایز کرد و آن این است که بلوک ها فشار زیادی بر پایه وارد نمی کنند زیرا وزن آنها کمی است. این به صرفه جویی در بودجه قابل توجه در ترتیب بنیاد کمک می کند.

مواد بتن هوادهی

تمامی مزایای ذکر شده در بالا به دلیل موادی است که به عنوان مواد اولیه برای تولید بلوک های گازی عمل می کنند. در واقع، هر سه جزء برای ساخت مواد ضروری هستند - اینها سیمان، ماسه کوارتز و یک عامل دمنده هستند که نقش آنها را پودر آلومینیوم بازی می کند. اگرچه می توان گفت که برخی از تولید کنندگان هنوز عناصر اضافی مانند آهک یا خاکستر را به ترکیب اضافه می کنند.

تولید بتن هوادهی

تولید بلوک های گاز از گروهی از مواد خشک انجام می شود که با افزودن آب با یکدیگر مخلوط می شوند. به عنوان دومی، می توانید از هر نوع آب از نوع فنی استفاده کنید که مطابق با الزامات GOST 23732-79 مناسب خواهد بود. هنگام اضافه کردن مایع، مهم است که دمای آن را کنترل کنید. اگر به اندازه کافی گرم باشد (45 درجه سانتیگراد)، سخت شدن بلوک را تسریع می کند و حداکثر ضریب ایمنی آن را افزایش می دهد. وقتی صحبت از تولید در مقیاس صنعتی می شود،این به افزایش بهره وری نیز کمک می کند. به همین دلایل، تقریباً تمام شرکت هایی که کارخانه های بلوک گاز دارند، آب را قبل از افزودن به مواد خشک گرم می کنند. مزیت دیگر استفاده از مایع گرم شده این است که میتوانید در مقدار سیمان صرفهجویی کنید، زیرا آب داغ فعالیت مواد خام خشک را قویتر تحریک میکند.

انتخاب شن و ماسه برای تولید

تولید کوچک بلوک های گازی یا صنعتی مستلزم انتخاب دقیق ماده ای مانند ماسه است. اگر موضوع را از منظر نظری در نظر بگیریم، هم می توان از شن و ماسه معدنی و هم رودخانه ای استفاده کرد. یکی از مهمترین نیازها این است که این ماده اولیه باید حداقل ناخالصی سیلت و رس داشته باشد. اندازه دانه های ماسه نیز نقش مهمی ایفا می کند - حداکثر 2 میلی متر.

در اینجا ارزش تولید بلوک گاز اتوکلاو را دارد، زیرا در ساخت آن ماسه را می توان با موادی مانند سرباره یا خاکستر جایگزین کرد. به عنوان مثال، اگر از خاکستر نیروگاههای حرارتی استفاده کنید، چگالی محصول نهایی کاهش مییابد که هزینههای ساخت را کاهش میدهد.

سیمان و دمنده

برای به دست آوردن محصولی با کیفیت در تولید بلوک های گازی، بلوک های فوم و سایر بتن های سلولی باید از برندهای سیمانی مانند M400 یا M500 استفاده کرد. بهترین گزینه انتخاب ماده خامی است که به طور کامل با GOST 10178-85 در ویژگی های آن مطابقت دارد. مربوط بهگازیفایر، پس معمولاً پودر آلومینیوم یا با نام تجاری PAP-1 یا با نام تجاری PAP-2 انتخاب می شود. در موارد نادر، نه پودر، بلکه یک خمیر مخصوص به عنوان دمنده انتخاب می شود. شایان ذکر است که می توان از سوسپانسیون نیز استفاده کرد، زیرا ورز دادن مواد پودر شده همیشه راحت نیست.

ماهیت عمل پودر به شرح زیر است. آلومینیوم با ملات سیمان یا آهک که دارای خواص قلیایی است واکنش می دهد. در طی این فرآیند عناصری مانند نمک های کلسیم (آلومینات ها) و هیدروژن گازی تشکیل می شوند. این دو ماده منافذ را تشکیل می دهند و ساختار را منطبق می کنند.

برای ایجاد یک محصول با کیفیت، انتخاب نسبت مناسب هر جزء بسیار مهم است. تا به امروز، توصیه های کلی در مورد فن آوری برای تولید بلوک های بتنی هوادهی وجود دارد: از 50 تا 70 درصد سیمان کل جرم، از 0.04 تا 0.09 درصد از مخلوط آلومینیوم، و همچنین از 20 تا 40 درصد ماسه خام. مواد. همچنین آب فنی از 0.25 تا 0.8 درصد و آهک از 1 تا 5 درصد مورد نیاز خواهد بود. به عبارت دیگر برای به دست آوردن 1 متر مکعب محصول باید: 90 کیلوگرم سیمان، آب تا 300 لیتر، 375 کیلوگرم ماسه و 35 کیلوگرم آهک داشته باشید. مقدار پودر آلومینیوم فقط 0.5 کیلوگرم است.

اگرچه درک این نکته مهم است که اینها فقط توصیه های کلی ترکیب هستند. بسته به نتیجه نهایی مورد نظر، می توان تعداد اجزا را از قبل در حال تولید تنظیم کرد.

برای تولید به چه چیزی نیاز دارید؟

در مورد فناوری تولید، آنبه اندازه کافی ساده با این حال، با وجود این، روش ها یا تجهیزات خانگی در اینجا کار نمی کنند. در این صورت، اگر نیاز به ساخت بتن سلولی برای اهداف خود دارید، باید یک دستگاه مخصوص تولید بلوک های گازی بخرید.

با این حال، باید بدانید که خرید فقط یک دستگاه امکان پذیر نخواهد بود. این تجهیزات در خط تولید بلوک های بتنی هوادهی در یک مجتمع گنجانده شده است. این یک نوع مینی کارخانه است. هنگام خرید چنین تجهیزاتی از سازنده، می توانید از خدمات متخصصی بهره مند شوید که به شما در درک و تنظیم فرآیند تکنولوژیک کمک می کند، نحوه انتخاب اجزای مناسب و مقدار آنها را به شما می گوید.

انواع تجهیزات

لوازم ساخت در حال حاضر به انواع مختلفی تقسیم می شوند. معیار اصلی انتخاب یکی از آنها بهره وری مورد نیاز در روز است. همچنین بسیار مهم است که بدانیم چند نفر به چنین خطی خدمت خواهند کرد.

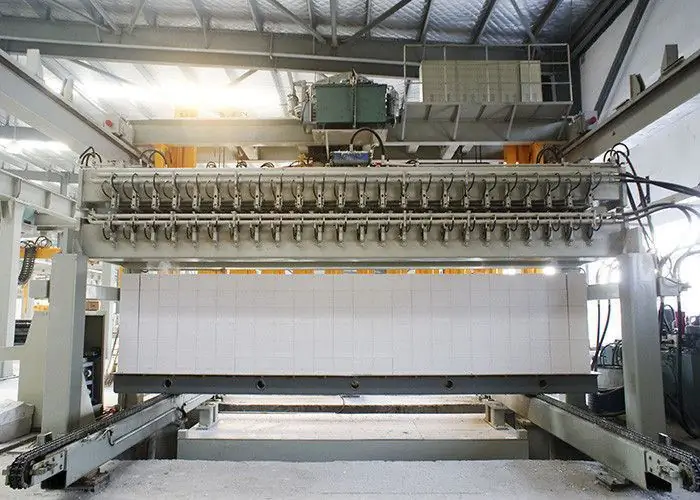

تجهیزات نوع اول ثابت هستند. بهره وری روزانه چنین خطی 60 متر مکعب است. اغلب برای قرار دادن آن از یک انبار یا تأسیسات تولیدی استفاده می شود که مساحت کل آن حداقل 500 متر مربع است 2. ویژگی اصلی این است که قالب ها به یک مخلوط کن ثابت منتقل می شوند و در آنجا با ملات پر می شوند. پس از آن، سایر مراحل تکنولوژیکی تولید انجام می شود. فقط یک کارگر اضافی برای راه اندازی موفقیت آمیز خط مورد نیاز است.

تجهیزات نوار نقاله

خطوط نقاله در جایی تجهیز می شوند که برای افزایش قابل توجه بهره وری لازم است. این پارامتر چنین مجموعه ای 75-150 متر مکعب در روز است. در این مورد، سرعت تولید سریعتر است، فقط مدت زمان انجماد بلوک ها تغییر نمی کند، زیرا این به خط بستگی ندارد. با این حال، در کنار این، فضای بسیار بیشتری نسبت به تجهیزات ثابت مورد نیاز است. علاوه بر این، با وجود اینکه اکثر مراحل به صورت خودکار انجام می شود، حداقل 8 نفر در سرویس مشارکت دارند.

مجتمع های کوچک

در مورد مینی خطوط تولید، اینها ناکارآمدترین گیاهان هستند، فقط ۱۵ متر مکعب در روز. آنها با مجتمع های ثابت تفاوت دارند زیرا این فرم نیست که در اینجا پیشرفت می کند، بلکه میکسر است. این مقدار فضای مورد نیاز را تا حد زیادی به 140-160 متر کاهش می دهد 2. اغلب، آنها به عنوان یک گزینه استارت برای خط تولید بلوک گاز خریداری می شوند.

نوع جداگانه دیگری نیز وجود دارد که به آن نصب سیار می گویند. آنها فقط در هنگام ساخت و ساز خصوصی استفاده می شوند. شایان ذکر است که طبق محاسبات متخصصان، چنین نصب هایی بسیار سریع کار می کنند. علاوه بر این، آنها به صرفه جویی در هزینه های ساخت و ساز تا حدود 30٪ کمک می کنند. ویژگی خاص واحدهای سیار این است که دارای کمپرسور هستند و حتی زمانی که به یک شبکه برق خانگی معمولی متصل هستند می توانند کار کنند.

مراحل تولید

توجه به این نکته ضروری است که بتن هوادهی را می توان اتوکلاو و غیر اتوکلاو کرد. تفاوت این است کهگزینه دوم ارزان تر است، اما ویژگی های قدرت آن نیز کمتر است. با این حال، به دلیل این واقعیت که هزینه تولید بسیار کمتر است، محبوبیت زیادی دارد. به همین دلیل باید مراحل تولید مواد را در نظر گرفت.

- مرحله اول البته انتخاب تمام اجزای لازم در دوز دقیق آنهاست. پس از آن، آنها باید کاملاً مخلوط شوند تا محلول به دست آید. اگر تجهیزات را دارید، این روش بیش از 10 دقیقه طول نمی کشد.

- مرحله دوم این است که محلول از قبل آماده شده باید در قالب های مخصوص قرار داده شود. برای این کار از تجهیزات مناسب استفاده می شود. شایان ذکر است که فقط باید قالب را تا نیمه پر کنید، زیرا به مرور زمان به دلیل تشکیل حباب های گاز، مخلوط افزایش می یابد. در مورد زمان، فرآیند 4 ساعت طول می کشد که در طی آن مخلوط معمولاً قالب را کاملا پر می کند. همچنین اتفاق می افتد که فضای کافی وجود ندارد. در این صورت، مقدار اضافی باید 2 ساعت پس از بارگیری حذف شود.

- آخرین مرحله نوردهی بلوک تمام شده است. این روش تقریبا 16 ساعت طول می کشد. پس از آن می توانید به قالب گیری مواد و تخلیه آن روی پالت بپردازید. در مرحله بعد، باید آنها را روی پالت ها بگذارید تا به اصطلاح قدرت تمپر شوند. در زمان، این مرحله از 2 تا 3 روز طول می کشد. پس از این مدت، بلوک ها را می توان به انبار ارسال کرد، اما آنها را فقط می توان در روز 28 فروخت، زیرا تنها در این زمان استحکام به سطح مورد نظر می رسد.

تولید برای فروش

در پایان شایان ذکر است که تولیدبلوک های بتنی هوادهی یک تجارت بسیار سودآور است. این امر پس از مقایسه قیمت و هزینه به وضوح قابل مشاهده است. هزینه 1 متر مکعب محصولات نهایی معمولاً به 1800 روبل می رسد. در مورد قیمت خرده فروشی برای 1 متر مکعب، می تواند به 2500 روبل برسد. همانطور که می بینید، سود خالص تنها از یک متر مکعب به 700 روبل می رسد.

توصیه شده:

صنعت پوشاک به عنوان شاخه ای از صنعت سبک. فن آوری ها، تجهیزات و مواد اولیه برای صنعت پوشاک

مقاله به صنعت پوشاک اختصاص دارد. فناوری های مورد استفاده در این صنعت، تجهیزات، مواد اولیه و … در نظر گرفته می شود

ماشین آلات ساخت بلوک های خاکستری. تجهیزات برای تولید بلوک خاکستر

مقاله به تولید بلوک های خاکستر اختصاص دارد. تکنولوژی ساخت و تجهیزات مورد استفاده در نظر گرفته شده است

تولید تخته سه لا: فناوری، مراحل اصلی فرآیند و زمینه های کاربرد مواد

تخته سه لا یکی از ارزان ترین و کاربردی ترین مصالح ساختمانی است. با وجود ساختار چند لایه، نصب آن آسان است و می توان آن را در خانه بدون تجهیزات خاص پردازش کرد. تولید استاندارد تخته سه لا شامل استفاده از لاملاهای چوبی است که با پردازش مناسب می توانید مواد تکمیلی را بدست آورید که در برابر انواع تهدیدات مقاوم است

نیروگاه پیستونی گازی: اصل کار. بهره برداری و نگهداری نیروگاه های گازی پیستونی

نیروگاه پیستونی گازی به عنوان منبع اصلی یا پشتیبان انرژی استفاده می شود. دستگاه برای کار کردن نیاز به دسترسی به هر نوع گاز قابل احتراق دارد. بسیاری از مدل های GPES علاوه بر این می توانند گرما برای گرمایش و سرما برای سیستم های تهویه، انبارها، تاسیسات صنعتی تولید کنند

بلوک فوم: فناوری تولید، تجهیزات، اجزای لازم

فناوری های ساخت و ساز سنتی از سازه های بتن مسلح در حال حاضر با یک بحران مرتبط با توسعه موفقیت آمیز روش های جایگزین برای ساخت سازه های باربر مواجه هستند. مصالح بنایی جایگاه ویژه ای در این زمینه از کار نصب دارند و امکان ساخت اشیاء ارزان قیمت با کیفیت عایق بالا را می دهند. نزدیک ترین چیز به بخش بودجه، فناوری تولید بلوک فوم است که می تواند حتی در یک محیط خانگی نیز سازماندهی شود