2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

جواهرات، رانندگان، تولیدکنندگان مواد روکشی اغلب با این سوال روبرو هستند: چگونه یک سطح زیبا و براق از یک محصول بسازیم؟ خنجر به کمک می آید. آن چیست؟ این فرآیندی است که در آن سطح سخت یک قطعه تمیز و ماشینکاری می شود.

ماهیت روش

Tumbling مخلوطی از مواد ساینده و قطعات کار در یک ظرف است. برهم کنش اجزا به دو روش حرکتی رخ می دهد:

- چرخش (چرخش)؛

- ارتعاش.

بدنه های غلتشی جامد، به دلیل اصطکاک، سطح را با حذف ریزذرات از روی آن، تا براقیت یا زبری دلخواه تمیز کنید. این فرآیند ممکن است از 4 تا 80 ساعت طول بکشد.

مزیت روش امکان پردازش سطوح با اشکال و اندازه های غیر استاندارد است. معایب شاملعدم امکان پردازش قطعات جدار نازک.

شایان ذکر است که غلت زدن یک فرآیند در حال اجرا در قطعات است که می تواند به دو روش انجام شود:

- خشک;

- مرطوب.

روش خشک از خمیرها، پودرها و اجزای ساینده مخصوص استفاده می کند. در روش مرطوب، مایع کار، منعقد کننده ها و محلول های غلتشی به درام اضافه می شود. غلتش مرطوب معمولاً قبل از اعمال انواع مختلف پوششها استفاده میشود: گالوانیزه، لعابی و غیره.

در صورت لزوم

در پاسخ به این سوال که غلتش چیست، لازم به ذکر است که علاوه بر پولیش، امکان حذف فلاش، فرز، زنگ زدگی، رسوب را از قطعات می دهد. انتخاب ماده ساینده مورد نظر به شما این امکان را می دهد که زبری و سطح مورد نظر را به دست آورید. برنامه های کاربردی:

- ابزار دقیق؛

- مهندسی مکانیک؛

- ساخت؛

- جواهرات.

علاوه بر این، غلت زدن برای محصولات خانگی (چاقو، تیغه، تیغه)، رینگ ماشین، مواد طبیعی (سنگ)، محصولات پلاستیکی استفاده می شود.

سوختن مواد معدنی برای ظاهری زیبا، درخشندگی، تراشیدن لبه های تیز، ایجاد خطوط صاف، خلاص شدن از شر پلاک و تراشه به سنگ ها انجام می شود. چنین محصولاتی را می توان بعداً برش داد یا به عنوان طلسم ، طلسم استفاده کرد. غلت زدن برای سنگ هایی مانند:انجام می شود

- سیترین؛

- آکوامارین;

- آمتیست؛

- shungite;

- یاسپر;

- کوارتز;

- ابسیدین;

- مالاشیت؛

- عقیق;

- carnelian;

- بدلیجات;

- هماتیت;

- Aventurine.

تجهیزات

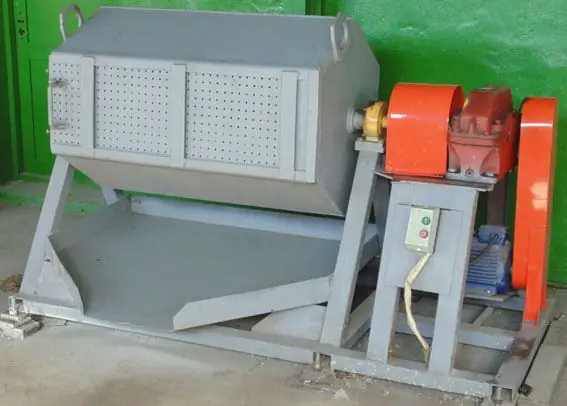

برای غلت زدن، از ماشین های غلتشی مخصوص استفاده می شود که توسط GOST 10548-74 استاندارد شده اند. سطح کار در مقطع یک دایره یا یک منشور است.

- ساده ترین نوع تجهیزات، درام غلتشی است. چرخش با استفاده از یک موتور الکتریکی انجام می شود، پردازش به دلیل اختلاط آزاد مواد ساینده و قطعات انجام می شود. برای محصولات ساده استفاده می شود، سرعت پردازش و کارایی پایینی دارد، کنترل بصری روی فرآیند با این روش در دسترس نیست.

- تجهیزات ارتعاشی - رایج ترین امروزه - یک حمام باز با درایو لرزش متصل است که به آن حرکات نوسانی می دهد. بدنه های ساینده شروع به اعمال ضربه های ریز روی سطح می کنند و یک لایه نازک رویی را از بین می برند. تجهیزات این نوع به شما امکان می دهد همزمان دسته های بزرگی از قطعات را پردازش کنید.

- تجهیزات روتور - درام ثابتی است که در قسمت پایینی آن پره های چرخشی وجود دارد. از معایب آن می توان به سایش سریع سطح داخلی درام، عدم توانایی در پردازش محصولات بزرگ اشاره کرد. مزیت این روش بهره وری و کیفیت بالای سطح به دست آمده است.

- تجهیزات اسپیندل - قسمت در دوک ثابت می شود، با مواد ساینده داخل ظرف پایین می آید و شروع به چرخش می کند.اجرای آهسته، یک طرفه یا هر اقدام خاص دیگری امکان پذیر است. مورد استفاده در صنایع با فناوری پیشرفته: ساخت هواپیما، پروتزهای پزشکی.

مواد سیلی

می توان گفت که غلتش عبارت است از برخورد، لغزش و ریز برش سطوح قطعات با پرکننده ساینده که در آن نتیجه نهایی به نوع و جنس بدنه های لپ گیر بستگی دارد. به عنوان یک ابزار جداسازی استفاده کنید:

- سنگریزه;

- دانه ساینده؛

- ساینده گرانول؛

- آغشته ذرت؛

- shell;

- کره های صیقلی فولادی؛

- ساینده سرامیک و آتشفشانی؛

- شن کوارتز؛

- سنگ آهک؛

- بدنه های چوبی.

فاز غلتک اغلب زمانی که کاهش تدریجی اندازه ذرات ساینده وجود دارد استفاده می شود. شکل بدنه ها نیز می تواند متفاوت باشد:

- چهاروجهی؛

- موازی شکل؛

- مکعب;

- توپ;

- سیلندر;

- مخروط;

- منشور.

گاهی اوقات ممکن است تکمیل پردازش به زمان و منابع بیشتری نسبت به ساخت بخشی نیاز داشته باشد.

توصیه شده:

پر کردن مرخصی استعلاجی: روش پر کردن، هنجارها و الزامات، یک مثال

برای دریافت وجه از کارفرما باید مرخصی استعلاجی به درستی پر شود. نحوه انجام این کار و نحوه کار با مرخصی استعلاجی به طور کلی در ادامه مقاله توضیح داده شده است. نمونه ای از پر کردن مرخصی استعلاجی نیز در زیر آورده شده است

پودر ساینده: تولید، مصرف. از پودر ساینده در کجا می توان استفاده کرد؟

پودر ساینده عمدتاً برای تمیز کردن سطوح فلزی از زنگ زدگی استفاده می شود. اغلب برای این منظور از انواع آن مانند سرباره مس و سرباره نیکل استفاده می شود. پودر الماس برای ساخت خمیرهای ساینده و ابزار آسیاب استفاده می شود

قطعات آبکاری کروم. قطعات کروم در مسکو. قطعات کروم در سن پترزبورگ

آبکاری کروم قطعات فرصتی است تا به آنها جان تازه ای بخشیده و آنها را قابل اعتمادتر و با کیفیت بالا در کارکرد

پر کردن سیلندر گاز: پر کردن قطعات دستگاه و موارد دیگر

برای دوستداران سفر، وسیله ای مانند اجاق گاز یکی از ضروری ترین هاست، زیرا روی این دستگاه است که تقریباً در هر جایی می توانید غذا را سریع بپزید. Boule یک کلبه یا یک میز تاشو در کنار ماشین است، مهم نیست - چنین اجاق گازی به همان روش کار می کند. و استقلال از یک سیستم تامین گاز متمرکز توسط یک سیلندر پروپان کوچک فراهم می شود

ترمیم قطعات با جوش و روکش: روشها و روشهای ترمیم، ویژگیها، فرآیند فنآوری

فناوری های جوشکاری و روکش بازیابی موثر قطعات فلزی را امکان پذیر می کند و درجه بالایی از قابلیت اطمینان و دوام محصول را فراهم می کند. این امر با استفاده از این روش ها هنگام انجام عملیات تعمیر در زمینه های مختلف - از تعمیرات خودرو گرفته تا تولید فلز نورد - تأیید می شود. در کل کار تعمیر سازه های فلزی، ترمیم قطعات با جوش و روکش حدود 60-70٪ طول می کشد