2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

جوشکاری گرم یکی از رایج ترین فرآیندهای مونتاژی است که در ساخت و ساز و صنعت استفاده می شود. هم در عملیات های پیشرفته برای مونتاژ تجهیزات و هم در ساده ترین کارهای معمولی هنگام اتصال سازه های باربر استفاده می شود. در هر مورد، از روش جوشکاری خاص خود استفاده می شود که برای پارامترهای عملیاتی، شرایط کاری و الزامات نتیجه مناسب است.

جوشکاری چیست؟

در دیدگاه کلاسیک، جوشکاری فناوری تشکیل اتصالات دائمی با ایجاد پیوندهای ساختاری بین اتمی در برابر پسزمینه قرار گرفتن در معرض حرارت است. به عبارت دیگر، در دمای بالا، تغییر شکل پلاستیکی قطعات کار تضمین میشود و متعاقباً تبادل ذرات بین آنها انجام میشود که منجر به تشکیل اتصال پس از سرد شدن مواد میشود. خود تکنیک جوشکاری فقط شرایط لازم را برای وارد کردن فلزات به داخل فراهم می کندوضعیت مورد نیاز در شرایط دمایی معمولی، فلز ساختاری از ذرات کریستالی جامد است، اما با رسیدن به یک شاخص حرارتی خاص، مواد نرم میشوند. در عین حال، باید تأکید کرد که تأثیر دما نه تنها تأثیرات مثبتی را از نظر امکانات نصب به همراه دارد. اکسیداسیون فلزات نیز رخ می دهد، ایجاد ترک در مکان های نامناسب در اثر تنش داخلی، تاب برداشتن و تغییر شکل عمومی رخ می دهد. حذف و به حداقل رساندن چنین پدیده هایی تنها از طریق انتخاب صحیح تجهیزات و سازماندهی فرآیند جوشکاری امکان پذیر است.

جوش و اتصالات

برای درک اهداف تغییر شکل پلاستیک فلز، لازم است مشخص شود که عملیات جوشکاری برای کدام وظایف سازه ای انجام می شود. در بیشتر موارد، لازم است اتصال دو قطعه کار یا سازه با قطعات به دست آید. تنظیمات اتصال متفاوت است - زاویه ای، لب به لب، سه راهی و غیره. از نقطه نظر شکل گیری لبه ها، روش جوشکاری درز امکان تشکیل اتصالات بدون اریب، با فلنج و همچنین با اریب به اشکال مختلف را می دهد. یکی از دشوارترین مخروط ها را می توان X شکل دانست که در آن دو لبه مستقیم یا منحنی جفت می شوند. اگرچه یکی از الزامات اصلی اتصال جوشی سفتی است، اما در برخی موارد وظایف کاملاً واضحی برای ایجاد سوراخ در اتصال وجود دارد. به عنوان مثال، هنگام اتصال عناصر با همپوشانی و بدون لبه، می توان یک سوراخ دراز ایجاد کرد که بعداً برای سایر کارهای ساختاری استفاده می شود.

انواع فرآیند جوشکاری

رویکرد سازمان فنی جوشکاری می تواند هم در پارامترهای محیط کار و هم در مکانیک تأثیر بر ماده مورد نظر متفاوت باشد. محبوب ترین فناوری های جوشکاری شامل موارد زیر است:

- جوشکاری قوس الکتریکی. یک قوس الکتریکی بین سطح سازه یا قسمتی که قرار است جوش داده شود تشکیل می شود که اثر حرارتی آن منجر به ذوب شدن مواد می شود. این روش می تواند دستی، مکانیزه یا اتوماتیک باشد. به عنوان مثال، روش جوشکاری قوس الکتریکی شامل تغذیه سیم الکترود با تجهیزات ویژه، آزاد کردن دست اپراتور است.

- جوشکاری با گاز. اگر در مورد قبلی منبع گرما انرژی الکتریکی باشد، در جوش گازی از شعله سوخت اکسی با دمای 3200 درجه سانتیگراد استفاده می شود. در عین حال، روش های ترکیبی را نباید با این روش که در آن از مخلوط های گازی نیز استفاده می شود، اما نه به عنوان منبع دمای بالا، بلکه برای جداسازی حوضچه جوش، اشتباه گرفت.

- جوشکاری با سرباره الکتریکی. ضربه بر مواد توسط جریان الکتریکی ایجاد می شود و سرباره مذاب به عنوان رسانا و اصلاح کننده انرژی عمل می کند.

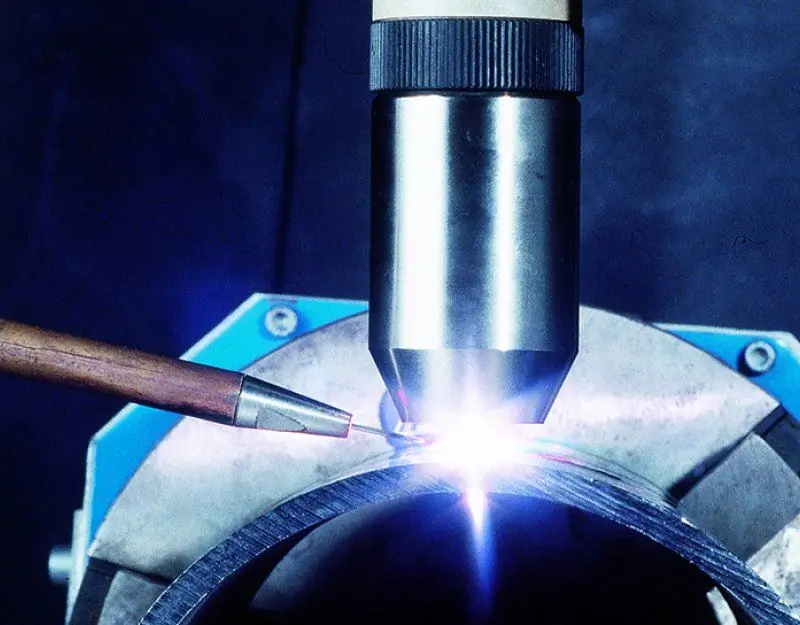

- جوشکاری پلاسما. یک روش جوشکاری در دمای بالا که از جت قوس پلاسما با انرژی حرارتی تا 10000 درجه سانتیگراد استفاده میکند.

- جوشکاری با لیزر. این روش مبتنی بر استفاده از انرژی فوتوالکترونیک است. ذوب قطعات تحت تأثیر افزایش پرتو نور ساطع شده توسط لیزر رخ می دهد.

دستگاه جوش

برای انجام عملیات جوشکاری معمولاً از چندین ابزار فنی از جمله اینورتر، یکسو کننده و ترانسفورماتور استفاده می شود. در هر مورد وظیفه اصلی دستگاه جوشکاری تامین جریان مستقیم است. تجهیزات با کیفیت بالا منطقه کار را با قوس الکتریکی صاف و پایدار تامین می کند. البته این در مورد فناوری های جوشکاری الکتریکی صدق می کند. تکنیک جوشکاری در محیط های گازی با استفاده از مشعل ها و گیربکس هایی که تامین مخلوط گاز از یک سیلندر را تنظیم می کنند، اجرا می شود. همچنین در مورد جوش پلاسما از مشعل های پلاسما مخصوصی استفاده می شود که می توانند با قطعات کار تا ضخامت 30 میلی متر کار کنند. علاوه بر این، باید تأکید کرد که تجهیزات گاز و پلاسما عمدتاً بر روی وظایف سنتی اتصال قطعات فلزی تمرکز نمیکنند، بلکه بر برش مواد تحت تأثیر حرارتی متمرکز هستند.

تکنیک دوخت

علی رغم نقش عظیم تجهیزات، بسیاری از کارهای جوشکاری به مهارت ها و توانایی های اپراتور بستگی دارد که کل فرآیند را کنترل می کند. وظیفه استفاده کننده از تجهیزات کنترل الکترود و تامین مواد مصرفی موجود در حوضچه جوش محل تشکیل درز است. عامل کلیدی موقعیت اپراتور و جهت درز است. کارشناسان توصیه می کنند در صورت امکان کار را در موقعیت پایین تر انجام دهید و اطمینان حاصل کنید که جوش با مهره ای با گشاد شدن جوش داده شده است. رسیدن به نفوذ عمیق مطلوب است که ساختار مفصل را یکنواخت تر و بادوام تر می کند. در مهندسیجوش دستی، مرحله تمیز کردن درز از سرباره و لکه اهمیت ویژه ای دارد. اگر در طول قسمت اصلی کار نتوان چنین عیوبی را برطرف کرد، باید لایه دوم سطح کاری انجام شود. معمولاً ضخامت لایه اول اصلی به 3-4 میلی متر و لایه های بعدی تا 5 میلی متر می رسد.

ویژگی های جوشکاری قوس زیردریایی و گاز

برای اینکه مجبور نباشید تکنیک جوشکاری را در فرآیند کار تنظیم کنید، توصیه می شود در ابتدا تفاوت های ظریف تکنولوژیکی را محاسبه کنید که می تواند کیفیت نتیجه را بهبود بخشد. جوشکاری قوس زیردریایی و گاز با تمرکز بر محافظت از درز از تأثیر منفی محیط خارجی و مذاب متمایز می شود. به عنوان مثال، هنگام انجام تکنیک جوشکاری گاز با تامین مخلوط آرگون، اثر منفی اکسیژن که کیفیت ساختار جوش را بدتر می کند، کاهش می یابد. در مورد شار، گنجاندن آن در وهله اول پاشیدن مذاب را به حداقل می رساند و ثانیاً با افزودن مواد افزودنی خاصی که در دماهای بالا فعال می شوند، ترکیب جوش را اصلاح می کند.

پارامترهای سازماندهی تولید جوش

در حالت تولید سازماندهی کار جوشکاری، چندین عامل فعالیت کارگری به طور همزمان در نظر گرفته می شود، از جمله موارد زیر:

- نسبت پیچیدگی عملیات و هنجار زمانی اجرای آن.

- میزان کار میزان خروجی است که یک کارمند یا تیم در 1 ساعت انجام می دهد. برای مثال، در روش جوشکاری قوس دستی، متر از درز تکمیل شده یا تعداد قطعات مونتاژ شده ممکن است در نظر گرفته شود.

- واحدسرویس. در این مورد، منظور ما یک محل کار، یک قطعه تجهیزات یا محل جوشکاری است که فعالیت های یک کارمند یا تیم نیز در آن سازماندهی می شود.

ایمنی در سازماندهی و تولید جوش

فرایند جوشکاری شامل خطرات و خطرات زیادی از نظر تهدید برای سلامت انسان است. استانداردهای ایمنی جوش بر روی چندین خطر به طور همزمان تمرکز می کنند:

- تابش جوش. تشعشعات مادون قرمز با درخشش روشن بر چشمان جوشکار تأثیر منفی می گذارد، بنابراین در تجهیزات وی وجود ماسک با شیشه های تیره کننده و فیلترهای مخصوص الزامی است.

- اثر حرارتی مکانیکی. به خصوص هنگام کار بر اساس روش قوس، پاشش مذاب خطرناک است. در واقع یک فلز داغ مایع است که در تماس با پوست می تواند باعث سوختگی شدید شود. برای محافظت در برابر جرقه و فلز داغ، از لباس محافظ حرارتی ویژه استفاده می شود.

- خطر آتش سوزی. دمای بالا و پاشش مواد داغ باعث افزایش خطر آتش سوزی می شود. حتی در مرحله سازماندهی فرآیند، حذف اجسام قابل اشتعال از محل کار، ارزش فکر کردن به این موضوع را دارد.

- محافظت تنفسی. گازهای سمی و انتشار سایر مواد خطرناک در هنگام تخریب حرارتی سازه فلزی نیز از عوامل موثر در اثر خطرناک هستند. در این صورت استفاده از ماسک و ماسک کافی نیست. یک سیستم فعال پیش نیاز فرآیندهای طولانی کار استتهویه در فضاهای محدود و وقفه های کاری 5-10 دقیقه ای منظم.

خطاهای جوشکاری

با توجه به پیچیدگی فرآیند جوشکاری، فرض خطاهای تکنولوژیکی چیز استثنایی نیست. رایج ترین آنها شامل موارد زیر است:

- شکست قوس. عمل حرارتی الکتریکی تا انتهای درز برنامه ریزی شده کامل نشده است، که ممکن است منجر به فرورفتگی ترک خورده در لبه خط اتصال شود.

- درز ضعیف تقویت شده با نازک شدن فلز در مرز مشترک (برش). یک اتفاق رایج در تکنیک های جوشکاری ولتاژ بالا. در حالت ایدهآل، برشها نباید بیش از 1 میلیمتر عمق داشته باشند یا به جوشکاری اضافی نیاز است.

- فقدان نقطه اتصال مستقیم در ساختار درز بین قطعات کار. به عبارت دیگر، عدم نفوذ باقیمانده، که به دلیل جهت نادرست الکترود در طول تشکیل قوس، بدون در نظر گرفتن عمق اثر حرارتی رخ می دهد.

نتیجه گیری

با تمام پیچیدگی های تکنولوژیکی جوشکاری، روش های اجرای آنها برای یک استاد خانه معمولی در دسترس تر می شود. این تا حد زیادی به این دلیل است که تکنیک های جوشکاری ارگونومیک تر و ایمن تر می شوند. به عنوان مثال، اینورترهای مدرن کنترل راحت پارامترهای عملیاتی اصلی فرآیند را با در نظر گرفتن ویژگی های فلز و شرایط محیطی امکان پذیر می کنند. کاربر فقط باید ناحیه کار را به درستی سازماندهی کند و قوس الکتریکی را هنگام تشکیل درز به درستی کنترل کند.

توصیه شده:

چگونه درست مذاکره کنیم: قوانین و اشتباهات رایج

چگونه مذاکرات تجاری را انجام دهیم؟ اگر جلسه غیر رسمی است، سعی کنید از حالت های باز استفاده کنید و تماس چشمی را با طرف مقابل خود حفظ کنید. نشستن با پاهای ضربدری و دست ها روی هم ارزشش را ندارد

قوانین مذاکره: اصول اساسی، تکنیک ها، تکنیک ها

این مقاله در مورد اخلاق ارتباطات تجاری و قوانین مذاکره صحبت خواهد کرد. مراحل اصلی مذاکرات، انواع رفتار افراد و برخی اصول تعامل با آنها بیان خواهد شد. قوانین مذاکره در مورد وسایل ارتباطی فنی نیز ارائه خواهد شد

جوشکاری پلاستیک اولتراسونیک، پلاستیک، فلز، مواد پلیمری، پروفیل آلومینیوم. جوشکاری اولتراسونیک: فناوری، عوامل مضر

جوشکاری التراسونیک فلزات فرآیندی است که طی آن یک اتصال دائمی در فاز جامد به دست می آید. تشکیل نواحی جوان (که در آن پیوندها تشکیل می شود) و تماس بین آنها تحت تأثیر یک ابزار خاص رخ می دهد

جوشکاری در محیط گاز محافظ: فناوری کار، شرح فرآیند، تکنیک اجرا، مواد و ابزار لازم، دستورالعمل های گام به گام کار و مشاوره تخصصی

فن آوری های جوشکاری در شاخه های مختلف فعالیت های انسانی استفاده می شود. تطبیق پذیری، جوشکاری در محیط گاز محافظ را به عنصر جدایی ناپذیر هر تولید تبدیل کرده است. این تنوع اتصال فلزات با ضخامت 1 میلی متر تا چند سانتی متر را در هر موقعیتی از فضا آسان می کند. جوشکاری در یک محیط محافظ به تدریج جایگزین جوشکاری الکترود سنتی می شود

Flux برای جوشکاری: هدف، انواع جوشکاری، ترکیب شار، قوانین استفاده، الزامات GOST، جوانب مثبت و منفی کاربرد

کیفیت جوش نه تنها با توانایی استاد در سازماندهی صحیح قوس، بلکه با محافظت ویژه از ناحیه کار در برابر تأثیرات خارجی تعیین می شود. دشمن اصلی در راه ایجاد اتصال فلزی قوی و بادوام، محیط طبیعی هوا است. جوش برای جوشکاری توسط یک شار از اکسیژن جدا می شود، اما این تنها وظیفه آن نیست