2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

معرفی پردازش پلاسما به صنعت، یک پیشرفت تکنولوژیکی و گذار به سطح کیفی جدید تولید را نشان داد. دامنه خواص مفید پلاسما بسیار گسترده است. اول از همه، این تولید دستگاه های الکترونیکی و دستگاه های نیمه هادی است. بدون حکاکی شیمیایی پلاسما، کامپیوترهای شخصی مدرن با کارایی بالا به سختی نور را می بینند. اما این همه ماجرا نیست.

پردازش یون پلاسما در مهندسی اپتیک و مکانیک برای پرداخت محصولات، اعمال پوشش های محافظ، اشباع اشباع سطح فلزات و آلیاژها و همچنین برای جوشکاری و برش ورق فولاد استفاده می شود. در این مقاله، تمرکز بر روی فناوریهای جوش و برش با استفاده از پلاسما است.

مقررات عمومی

از درس های فیزیک مدرسه همه می دانند که ماده می تواند در چهار حالت وجود داشته باشد: جامد، مایع، گاز و پلاسما. بیشتر سؤالات هنگام تلاش برای نشان دادن آخرین وضعیت مطرح می شود. اما در واقع، همه چیز چندان دشوار نیست. پلاسما نیز گاز است، فقط مولکول های آن به قول خودشان یونیزه شده اند (یعنی از الکترون ها جدا می شوند). می توان به این حالت دست یافتاز بسیاری جهات: در نتیجه قرار گرفتن در معرض دمای بالا، و همچنین در نتیجه بمباران الکترونی اتم های گاز در خلاء.

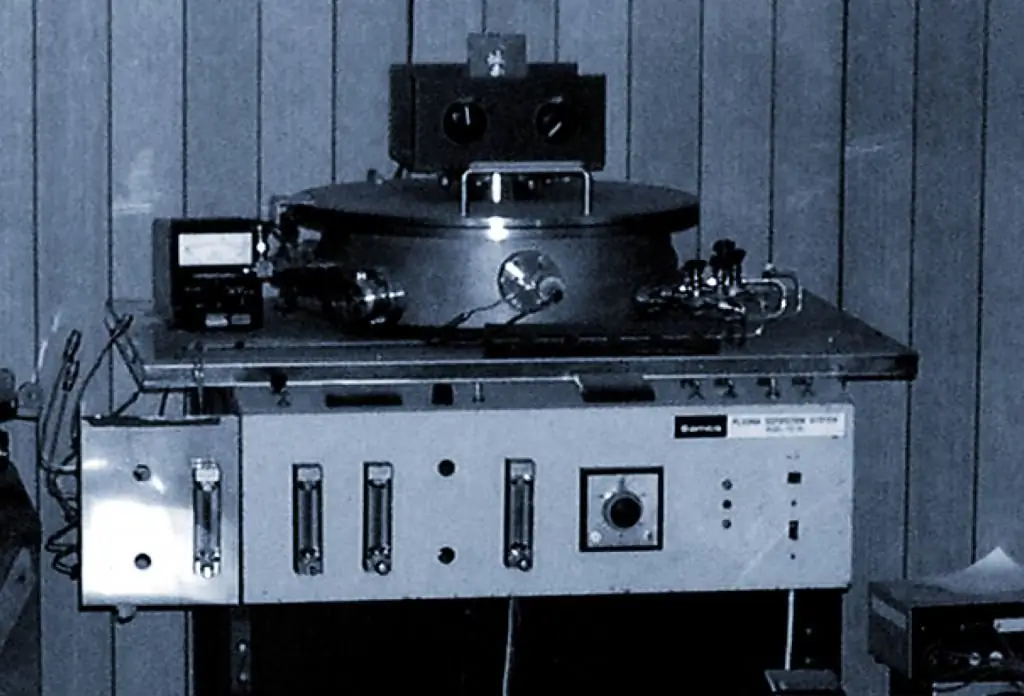

به چنین پلاسمایی دمای پایین می گویند. این فیزیک فرآیند در اجرای رسوب پلاسما (اچ کردن، اشباع) در خلاء استفاده می شود. با قرار دادن ذرات پلاسما در یک میدان مغناطیسی می توان به آنها حرکت جهت دار داد. همانطور که تمرین نشان داده است، چنین پردازشی در تعدادی از پارامترهای عملیات کلاسیک در فناوری مهندسی مکانیک (اشباع در محیط پودر، برش شعله، ریختن با خمیر مبتنی بر اکسید کروم و غیره) موثرتر است..

انواع درمان با پلاسما

در حال حاضر، پلاسما به طور فعال تقریباً در تمام صنایع و اقتصاد ملی استفاده می شود: پزشکی، مهندسی، ابزار دقیق، ساخت و ساز، علم، و غیره.

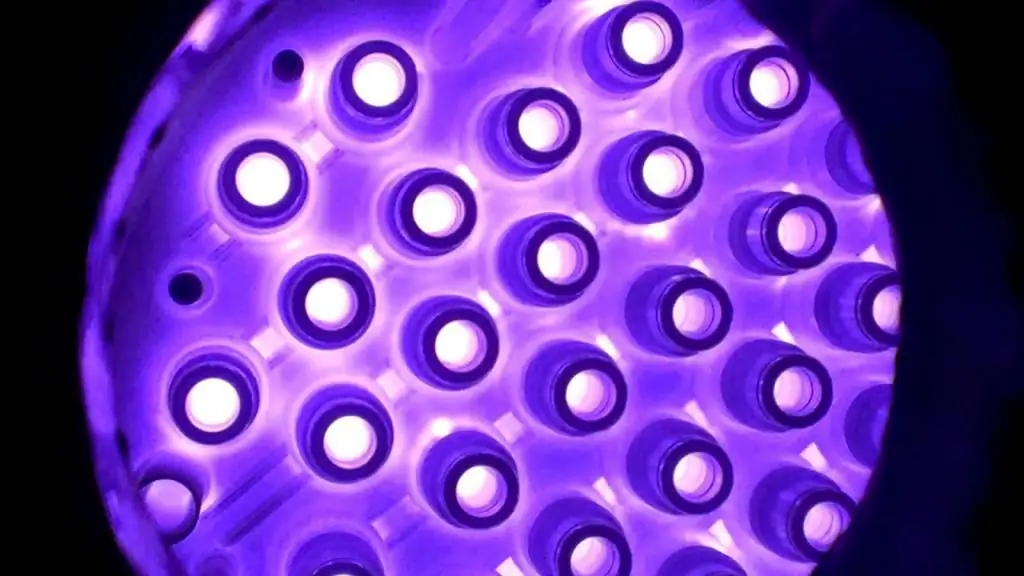

پیشگام در کاربرد فناوری پلاسما ابزار دقیق بود. کاربرد صنعتی پردازش پلاسما با استفاده از خواص گاز یونیزه برای پاشش انواع مواد و اعمال آنها بر روی آسترها و همچنین برای حکاکی کانال ها به منظور به دست آوردن ریزمدارها آغاز شد. بسته به برخی از ویژگی های دستگاه تاسیسات فن آوری، اچ پلاسما شیمیایی، یون شیمیایی و اچ پرتو یونی متمایز می شوند.

توسعه پلاسما سهم فوق العاده ارزشمندی در توسعه فناوری و بهبود بدون اغراق کیفیت زندگی همه نوع بشر است. با پاساژزمان، زمینه استفاده از یون های گاز گسترش یافته است. و امروزه از پردازش پلاسما (به هر شکلی) برای ایجاد موادی با خواص ویژه (مقاومت در برابر حرارت، سختی سطح، مقاومت در برابر خوردگی و غیره)، برای برش موثر فلز، برای جوشکاری، برای پرداخت سطوح و از بین بردن ریز زبری استفاده می شود.

این فهرست به استفاده از فناوریهای مبتنی بر تأثیر پلاسما بر روی سطح تحت درمان محدود نمیشود. در حال حاضر ابزارها و روشهای پاشش پلاسما با استفاده از مواد مختلف و حالتهای پردازش به منظور دستیابی به حداکثر خواص مکانیکی و فیزیکی به طور فعال در حال توسعه هستند.

جوهر جوش پلاسما

برخلاف تاسیسات اشباع یون-پلاسما و کندوپاش، در این مورد، تصفیه پلاسما با استفاده از پلاسمای با دمای بالا انجام می شود. راندمان این روش نسبت به روش های سنتی جوشکاری (شعله، قوس الکتریکی، زیردریایی و غیره) بیشتر است. به عنوان یک مخلوط گاز کار، به عنوان یک قاعده، از هوای معمولی اتمسفر تحت فشار استفاده می شود. بنابراین، این تکنیک با عدم وجود هزینه برای گازهای مصرفی مشخص می شود.

مزایای جوش پلاسما

در مقایسه با جوشکاری سنتی، استفاده از دستگاه جوش پلاسما ایمن تر است. دلیل کاملاً واضح است - استفاده از اکسیژن اتمسفر تحت فشار به عنوان یک گاز کار. در حال حاضر، ایمنی در تولید بسیار مورد توجه صاحبان قرار گرفته استکسبوکارها، مدیران اجرایی و تنظیمکنندهها.

یکی دیگر از مزایای بسیار مهم کیفیت بالای جوش (حداقل افتادگی، عدم نفوذ و سایر عیوب) است. اگرچه، برای یادگیری نحوه استفاده ماهرانه از دستگاه جوش پلاسما، ماه ها تمرین لازم است. فقط در این صورت، جوش و اتصالات به طور کلی استانداردهای بالایی را برآورده خواهند کرد.

این فناوری مزایای دیگری نیز دارد. از جمله: سرعت بالای فرآیند جوشکاری (افزایش بهره وری)، مصرف کم منابع انرژی (برق)، دقت اتصال بالا، عدم تغییر شکل و تاب برداشتن.

تجهیزات برش پلاسما

این فرآیند به خودی خود نسبت به منابع فعلی استفاده شده بسیار حساس است. بنابراین، مجاز به استفاده از ترانسفورماتورهای بسیار با کیفیت و قابل اعتماد است که ثابت بودن ولتاژ خروجی را نشان می دهد. از ترانسفورماتورهای کاهنده برای تبدیل ولتاژ ورودی بالا به ولتاژ خروجی پایین استفاده می شود. هزینه چنین تجهیزاتی چندین برابر کمتر از هزینه مبدل های سنتی برای جوش قوس الکتریکی است. آنها همچنین مقرون به صرفه تر هستند.

تجهیزات برش پلاسما برای استفاده آسان است. بنابراین، اگر حداقل تجربه و مهارت دارید، می توانید تمام کارهای جوشکاری را خودتان انجام دهید.

فناوری جوش پلاسما

بسته به ولتاژ تغذیه، جوش پلاسما به جوشکاری میکرو، جوشکاری بهجریان متوسط و زیاد خود این فرآیند بر اساس عمل جریان مستقیم پلاسمای با دمای بالا بر روی یک الکترون و روی سطوحی است که قرار است جوش داده شود. الکترود ذوب می شود و در نتیجه یک اتصال جوش دائمی ایجاد می شود.

برش پلاسما

برش پلاسما فرآیندی است که در آن یک فلز توسط جریان هدایت شده پلاسمای با دمای بالا به اجزای سازنده خود بریده می شود. این فناوری یک خط کاملاً یکنواخت را فراهم می کند. پس از کاتر پلاسما، نیاز به پردازش اضافی کانتور محصولات (اعم از مواد ورق یا محصولات لوله) حذف می شود.

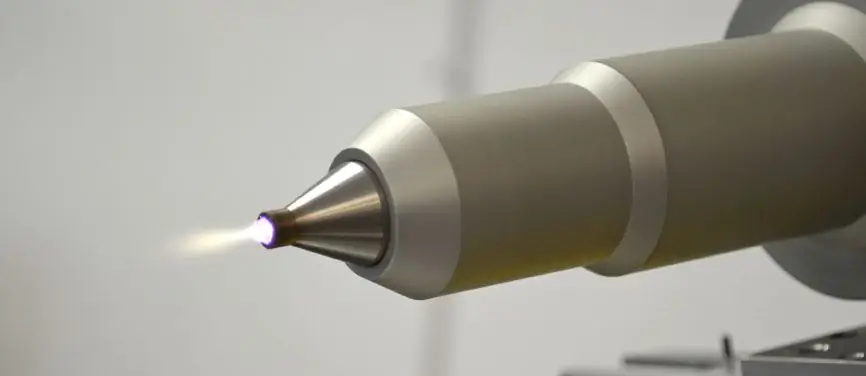

این فرآیند را می توان هم با یک برش دستی و هم با دستگاه برش پلاسما برای برش ورق فولاد انجام داد. پلاسما زمانی تشکیل می شود که یک قوس الکتریکی به جریان گاز در حال کار اعمال شود. در نتیجه گرمایش موضعی قابل توجه، یونیزاسیون رخ می دهد (جداسازی الکترون های با بار منفی از اتم های دارای بار مثبت).

برنامه های برش پلاسما

جت پلاسمای با دمای بالا انرژی بسیار بالایی دارد. دمای آن به قدری بالا است که به معنای واقعی کلمه بسیاری از فلزات و آلیاژها را به راحتی تبخیر می کند. این فناوری عمدتاً برای برش ورق های فولادی، ورق های آلومینیوم، برنز، برنج و حتی تیتانیوم استفاده می شود. علاوه بر این، ضخامت ورق می تواند بسیار متفاوت باشد. این بر کیفیت خط برش تأثیری نخواهد گذاشت - کاملاً صاف و یکدست و بدون رگه خواهد بود.

اما باید توجه داشت که برای به دست آوردن کیفیت بالا و یکنواختهنگام کار با مواد جدار ضخیم، باید از دستگاه برش پلاسما استفاده کنید. قدرت یک مشعل دستی برای برش فلز با ضخامت 5 تا 30 میلی متر کافی نیست.

برش گازی یا برش پلاسما؟

چه نوع برش و برش فلز را باید ترجیح داد؟ کدام بهتر است: فناوری برش اکسی سوخت یا برش پلاسما؟ گزینه دوم شاید همه کاره تر باشد، زیرا تقریباً برای هر ماده ای مناسب است (حتی آنهایی که مستعد اکسید شدن در دماهای بالا هستند). علاوه بر این، برش پلاسما با استفاده از هوای معمولی جو انجام می شود، به این معنی که نیازی به خرید مواد مصرفی گران قیمت ندارد. و خط برش کاملاً یکنواخت است و نیازی به اصلاح ندارد. همه اینها در ترکیب به طور قابل توجهی هزینه محصول را کاهش می دهد و محصولات را رقابتی تر می کند.

مواد برش پلاسما

باید این نکته را در نظر گرفت که حداکثر ضخامت مجاز فلز یا آلیاژ فرآوری شده به خود ماده یا عیار آن بستگی دارد. بر اساس سال ها تجربه تولید و تجربه تحقیقات آزمایشگاهی، کارشناسان توصیه های زیر را در مورد ضخامت مواد فرآوری شده ارائه می دهند: چدن - حداکثر نه سانتی متر، فولاد (صرف نظر از ترکیب شیمیایی و وجود عناصر آلیاژی) - بدون بیش از پنج سانتیمتر، مس و آلیاژهای مبتنی بر آن - حداکثر هشت سانتیمتر، آلومینیوم و آلیاژهای آن - حداکثر 12 سانتیمتر.

همه مقادیر فهرست شده برای دستی معمولی هستنددر حال پردازش. نمونه ای از چنین واحدهای تولید داخل، دستگاه پلاسما Gorynych است. این بسیار ارزان تر از آنالوگ های خارجی است، در حالی که به هیچ وجه پایین تر و شاید حتی از نظر کیفیت برتر از آنها نیست. طیف گسترده ای از دستگاه های این سازنده در بازار ارائه می شود که برای انجام کارهای مختلف (جوشکاری خانگی، برش و جوشکاری فلزات با ضخامت های مختلف، شامل) طراحی شده اند. ورق های ضخیم تر را فقط می توان در ماشین های با قدرت بالا پردازش کرد.

روش های برش پلاسما موجود

همه روش های موجود برش پلاسما را می توان به جت و قوس تقسیم کرد. علاوه بر این، اصلاً مهم نیست که از دستگاه برش دستی یا CNC برش و برش پلاسما استفاده شود. در حالت اول تمام شرایط لازم برای یونیزاسیون گاز در خود کاتر اجرا می شود. چنین دستگاهی می تواند تقریباً هر ماده ای (فلزات و غیرفلزات) را پردازش کند. در حالت دوم، ماده در حال پردازش باید دارای رسانایی الکتریکی باشد (در غیر این صورت، قوس الکتریکی ایجاد نمی شود و یونیزاسیون گاز رخ می دهد).

علاوه بر تفاوت در نحوه تشکیل پلاسما، پردازش پلاسما را می توان با توجه به ویژگی های تکنولوژیکی برش به ساده (بدون استفاده از مواد کمکی)، پردازش با آب و پردازش در محیط گاز محافظ طبقه بندی کرد.. دو روش آخر به شما امکان می دهد تا سرعت برش را به میزان قابل توجهی افزایش دهید و در عین حال از اکسیداسیون فلز نترسید.

توصیه شده:

فولاد ضد زنگ مواد غذایی: GOST. چگونه فولاد ضد زنگ درجه مواد غذایی را تشخیص دهیم؟ تفاوت بین فولاد ضد زنگ مواد غذایی و فولاد ضد زنگ فنی چیست؟

این مقاله در مورد گریدهای فولاد ضد زنگ درجه مواد غذایی صحبت می کند. نحوه تشخیص فولاد ضد زنگ مواد غذایی از فنی را بخوانید

شرکت های فرآوری گوشت، کارخانه های فرآوری گوشت در روسیه: رتبه بندی، محصولات

امروزه تعداد زیادی از شرکت ها به فرآوری گوشت مشغول هستند. علاوه بر این ، برخی از آنها در سراسر کشور و برخی فقط در قلمرو منطقه خود شناخته شده اند. ما پیشنهاد می کنیم قدرتمندترین شرکت های فرآوری گوشت در روسیه را از نظر بهره وری ارزیابی کنیم که بیشترین درآمد و گردش مالی بالایی دارند. در زیر لیستی از این شرکت ها آورده شده است. بر اساس بازخورد مصرف کننده است

گوشت: فرآوری. تجهیزات برای فرآوری گوشت و طیور. تولید، نگهداری و فرآوری گوشت

اطلاعات آمارهای دولتی نشان می دهد که حجم گوشت، شیر و مرغ مصرفی مردم در سال های اخیر به میزان قابل توجهی کاهش یافته است. این امر نه تنها به دلیل سیاست قیمت گذاری تولید کنندگان، بلکه به دلیل کمبود پیش پا افتاده این محصولات است که حجم مورد نیاز آنها به سادگی زمان تولید ندارد. اما گوشتی که فرآوری آن یک تجارت فوق العاده سودآور است، برای سلامت انسان بسیار مهم است

کارخانه فرآوری گاز آمور (کارخانه فرآوری گاز آمور) - بزرگترین سایت ساخت و ساز در روسیه

Amur GPP در سال 2017 بزرگترین پروژه ساخت و ساز در روسیه است. این شرکت پس از راه اندازی تنها 60 میلیون متر مکعب هلیوم بازار را تامین می کند. از جمله، این گیاه جزء مهم پروژه بزرگ "قدرت سیبری" است

فرآوری تیتانیوم: خواص اولیه مواد، مشکلات و انواع پردازش، اصل عملیات، تکنیک ها و توصیه های متخصصان

امروزه مردم در حال پردازش مواد متنوعی هستند. پردازش تیتانیوم در میان مشکل سازترین انواع کار برجسته است. فلز دارای کیفیت های عالی است، اما به دلیل آنها، بیشتر مشکلات ایجاد می شود