2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

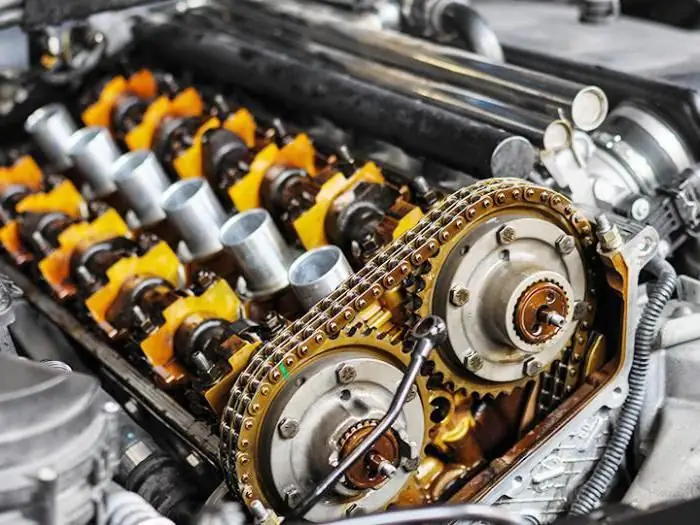

فرآیند بهره برداری از واحدهای فنی، ماشین آلات و گروه های عنصری منفرد تجهیزات ناگزیر با فرسودگی همراه است. تاثیر مکانیکی متقابل قطعات بر روی یکدیگر با درجات مختلف شدت منجر به سایش سطوح آنها و تخریب ساختار داخلی می شود. علاوه بر این، محیط اغلب اثر مشابهی به صورت فرسایش و کاویتاسیون دارد. در نتیجه، از دست دادن عملکرد تجهیزات و یا حداقل کاهش در خواص عملیاتی وجود دارد. بررسی های زیر در مورد مواد اصطکاک پودری و ضد اصطکاک به شما کمک می کند تا راه هایی را برای به حداقل رساندن اصطکاک ناخواسته درک کنید. چنین موادی برای استفاده در تجهیزات صنعتی و لوازم خانگی و همچنین برای ابزارهای ساختمانی توصیه می شود.

تفاوت بین مواد اصطکاک و ضد اصطکاک

در نظر گرفتن این مواد در یک زمینه به این دلیل است که عملکرد آنها با ویژگی کلی عملکرد مکانیسم ها - ضریب اصطکاک - مرتبط است. اما اگر عناصر و مواد افزودنی ضد اصطکاک مسئول کاهش این مقدار باشند، عناصر اصطکاک برعکس آن را افزایش می دهند. در این مورد، به عنوان مثال، آلیاژهای پودر با افزایش یافته استضریب اصطکاک مقاومت در برابر سایش و استحکام مکانیکی گروه کاری هدف را فراهم می کند. برای دستیابی به چنین کیفیت هایی، اکسیدهای نسوز، بور، کاربیدهای سیلیکون و غیره به ترکیب مواد خام اصطکاکی وارد می شوند.بر خلاف عناصر ضد اصطکاک، عناصر اصطکاکی اغلب اندام های عملکردی کامل را در مکانیسم ها نشان می دهند. این، به ویژه، می تواند ترمز و کلاچ باشد.

با ارائه وظایف افزایش اصطکاک، همزمان وظایف فنی خاصی را انجام می دهند. در عین حال، مواد اصطکاک و ضد اصطکاک قبل از استفاده تحت آزمایش های آزمایشگاهی دقیق قرار می گیرند. همین آلیاژها برای ترمزها تحت آزمایشات کامل و نیمکتی قرار می گیرند که طی آن مصلحت کاربرد آنها در عمل مشخص می شود. پیشرفته ترین مواد اصطکاکی از نظر فن آوری از پلیمرها امروزه با روش های مختلفی ساخته می شوند. بنابراین، برای مکانیسم های گروه ترمز، از تکنیک پرس استفاده می شود - بلوک ها، صفحات و بخش ها روی فرم ها ساخته می شوند. مواد نواری با استفاده از تکنیک بافت تولید میشوند و روکشها با نورد تولید میشوند.

خواص مواد ضد اصطکاک

قطعات دارای عملکرد ضد اصطکاک باید طیف وسیعی از الزامات را برآورده کنند که عملکرد اصلی آنها را تعیین می کند. اول از همه، مواد باید هم با قسمت جفت گیری و هم با محیط کار سازگار باشد. در شرایط سازگاری قبل و بعد از اجرا، ماده درجه کاهش اصطکاک لازم را فراهم می کند. در اینجا لازم است به اجرا به این صورت توجه شود. این ویژگی توانایی عنصر در تنظیم طبیعی هندسه سطح را مشخص می کند.تحت شکل بهینه، که برای یک مکان خاص عملیاتی مناسب است. به عبارت دیگر، یک ساختار اضافی با ریز زبریها از قطعه پاک میشود و پس از آن، در حال اجرا شرایط کاری با حداقل بار را فراهم میکند.

مقاومت در برابر سایش نیز یکی از ویژگی های مهم این مواد است. عناصر ضد اصطکاک باید ساختاری داشته باشند که در برابر انواع سایش مقاومت ایجاد کند. در عین حال، قطعه نباید بیش از حد سفت و سخت باشد، زیرا خطر گیر کردن را افزایش می دهد که برای مواد ضد اصطکاک نامطلوب است. علاوه بر این، فنشناسان ویژگیهایی مانند جذب ذرات جامد را مشخص میکنند. واقعیت این است که اصطکاک به درجات مختلف می تواند به آزاد شدن عناصر کوچک - اغلب فلزی کمک کند. به نوبه خود، سطح ضد اصطکاک این توانایی را دارد که چنین ذرات را به درون خود "فشرده" کند و آنها را از ناحیه کار حذف کند.

مواد ضد اصطکاک فلزی

محصولات بر پایه فلزی گسترده ترین طیف عناصر گروه ضد اصطکاک را تشکیل می دهند. بیشتر آنها بر روی عملکرد در حالت اصطکاک سیال متمرکز هستند، یعنی در شرایطی که یاتاقان ها توسط یک لایه روغن نازک از شفت ها جدا می شوند. و با این حال، هنگامی که دستگاه متوقف و راه اندازی می شود، به اصطلاح حالت اصطکاک مرزی ناگزیر رخ می دهد، که در آن فیلم روغن می تواند تحت تأثیر دماهای بالا از بین برود. قطعات فلزی مورد استفاده در گروه های بلبرینگ را می توان به دو نوع تقسیم کرد: عناصر با نرمساختار و درج ها و آلیاژهای جامد با پایه سفت و سخت و درج های نرم. اگر در مورد گروه اول صحبت کنیم، می توان از بابیت ها، آلیاژهای برنج و برنز به عنوان مواد ضد اصطکاک استفاده کرد. به دلیل ساختار نرم، آنها به سرعت وارد می شوند و ویژگی های لایه روغن خود را برای مدت طولانی حفظ می کنند. از سوی دیگر، آخال های جامد باعث افزایش مقاومت در برابر سایش در تماس های مکانیکی با عناصر مجاور می شوند - به عنوان مثال، با یک شفت.

بابیت ها آلیاژی بر پایه سرب یا قلع هستند. همچنین به منظور بهبود کیفیت فردی می توان آلیاژهای آلیاژی را به سازه اضافه کرد. از جمله خواص بهبود یافته می توان به مقاومت در برابر خوردگی، سختی، چقرمگی و استحکام اشاره کرد. تغییر در یک یا ویژگی دیگر با توجه به مواد آلیاژی مورد استفاده تعیین می شود. بابیت های ضد اصطکاک را می توان با کادمیوم، نیکل، مس، آنتیموان و غیره اصلاح کرد. به عنوان مثال، یک بابیت استاندارد حاوی حدود 80 درصد قلع یا سرب، 10 درصد آنتیموان و بقیه مس و کادمیوم است.

آلیاژهای سرب به عنوان وسیله ای برای به حداقل رساندن اصطکاک

سطح ورودی آلیاژهای ضد اصطکاک، بابیت های سربی هستند. مقرون به صرفه بودن، ویژگی های عملکرد این ماده را تعیین می کند - در کمترین عملکردهای کاری حیاتی. پایه سرب، در مقایسه با قلع، مقاومت مکانیکی کمتر و محافظت در برابر خوردگی کم را برای بابیت ها فراهم می کند. درست است، حتی در چنین آلیاژهایی نمی تواند بدون قلع کار کند - محتوای آن می تواندبه 18 درصد برسد. علاوه بر این، یک جزء مس نیز به ترکیب اضافه می شود که از فرآیندهای جداسازی جلوگیری می کند - توزیع ناهموار فلزات با جرم های مختلف در حجم محصول.

ساده ترین مواد سربی با خواص ضد اصطکاک با درجه بالایی از شکنندگی مشخص می شوند، بنابراین در شرایط با بارهای دینامیکی کاهش یافته استفاده می شوند. به ویژه، یاتاقانهای ماشینهای مسیر، لوکوموتیوهای دیزلی و اجزای مهندسی سنگین، هدفی هستند که در آن از چنین موادی استفاده میشود. آلیاژهای ضد اصطکاک با استفاده از کلسیم را می توان اصلاح آلیاژهای سرب نامید. در این مورد، کیفیت هایی مانند چگالی بالا و هدایت حرارتی کم ذکر می شود. اساس نیز سرب است، اما به نسبت های قابل توجهی با اجزای سدیم، کلسیم و آنتیموان نیز تکمیل می شود. در مورد نقاط ضعف این ماده می توان به اکسید شدن آن اشاره کرد، بنابراین استفاده از آن در محیط های فعال شیمیایی توصیه نمی شود.

به طور کلی در مورد بابیت ها صحبت می کنیم، می توانیم بگوییم که این راه حل بسیار موثر برای به حداقل رساندن اصطکاک است، اما از نظر ترکیبی از کیفیت، از نظر عملکرد مفید است. اینها موادی هستند که خواص ضد اصطکاک آنها را می توان با کاهش مقاومت در برابر خستگی، که عملکرد عنصر را بدتر می کند، تراز کرد. با این حال، در برخی موارد، کمبود استحکام با گنجاندن بدنههای فولادی یا چدنی در طرح جبران میشود.

ویژگی های آلیاژهای ضد اصطکاک برنز

خواص فیزیکی و شیمیایی برنزبه صورت ارگانیک با الزامات آلیاژهای ضد اصطکاک ترکیب می شوند. این فلز، به ویژه، نشانگرهای کافی از فشار خاص، توانایی عملکرد تحت بارهای ضربه ای، سرعت چرخش بالای بلبرینگ و غیره را ارائه می دهد. اما همچنین انتخاب برنز برای عملکردهای خاص به برند آن بستگی دارد. فرمت مشابه برای عملکرد آسترها تحت بارهای ضربه ای برای برند BrOS30 قابل قبول است، اما برای BrAZh توصیه نمی شود. همچنین در کلاس مواد برنز از نظر خواص مکانیکی تفاوت هایی وجود دارد. این گروه از کیفیت ها به ماهیت رابط با شفت های سخت شده و به استفاده از تراننیون بستگی دارد که ممکن است سخت شدن اضافی داشته باشد. و باز هم نمی توان در مورد استحکام ساختار آلیاژی صحبت کرد.

اقلام برنزی ممکن است شامل قلع، برنج، سرب نیز باشد. در عین حال، اگر بتوان از تمام فلزات ذکر شده به عنوان پایه بابیت استفاده کرد، مواد ضد اصطکاک مبتنی بر مس به ندرت استفاده می شود. در این مورد، جزء مس اغلب به عنوان همان افزودنی با نسبت محتوای 2-3٪ عمل می کند. ترکیبات قلع-سرب از اجزاء بهینه در نظر گرفته می شوند. آنها عملکرد کافی آلیاژ را به عنوان یک جزء ضد اصطکاک ارائه می دهند، اگرچه از نظر استحکام مکانیکی نسبت به سایر ترکیبات از دست می دهند. مواد ترکیبی برنز در ساخت یاتاقانهای جامد برای موتورهای الکتریکی، توربینها، واحدهای کمپرسور و سایر واحدهایی که در فشار بالا و سرعت لغزش پایین کار میکنند استفاده میشود.

پودرمواد اصطکاکی

این گونه مواد در ترکیبات در نظر گرفته شده برای واحدهای انتقال و ترمز خودروهای کاترپیلار، خودروها، ماشین آلات، مکانیسم های ساختمانی و غیره استفاده می شود. در عین حال، مواد اولیه برای نوع ضد اصطکاک آلیاژهای پودری با همان نامگذاری در مورد اجزای اصطکاکی تشکیل می شوند - آهن و مس اغلب مورد استفاده قرار می گیرند، اما ترکیبات دیگری نیز وجود دارد.

برای مثال، مواد ساخته شده از آلومینیوم و قلع برنز، که شامل گرافیت و سرب است، به طور موثر در شرایط اصطکاک با سرعت لغزش قطعاتی در حدود 50 متر بر ثانیه ظاهر می شوند. به هر حال، هنگامی که یاتاقان ها با سرعت 5 متر بر ثانیه کار می کنند، محصولات پودر فلز را می توان با مواد خام فلزی پلاستیکی جایگزین کرد. این در حال حاضر یک ماده کامپوزیت ضد اصطکاک با ساختار کاری انعطاف پذیر و کاهش استحکام است. سودمندترین آنها از نظر استفاده در شرایط بارهای افزایش یافته مواد ساخته شده از آهن و مس هستند. گرافیت، اکسید سیلیکون یا باریم به عنوان افزودنی استفاده می شود. عملکرد این عناصر در فشار 300 مگاپاسکال و سرعت لغزش تا 60 متر بر ثانیه امکان پذیر است.

مواد ضد اصطکاک پودری

محصولات ضد اصطکاک نیز از مواد خام پودری تولید می شوند. آنها با مقاومت در برابر سایش بالا، ضریب اصطکاک کم و توانایی ورود سریع به شفت مشخص می شوند. همچنین، مواد پودری ضد اصطکاک در مقایسه با آلیاژهای به حداقل رساندن اصطکاک، مزایای زیادی دارند.همین بس که مقاومت سایشی آنها به طور متوسط از همان بابیت ها بیشتر است. ساختار متخلخل تشکیل شده توسط فلزات پودری امکان اشباع موثر با روان کننده ها را فراهم می کند.

تولیدکنندگان این فرصت را دارند که محصولات نهایی را در اشکال مختلف شکل دهند. اینها می توانند قطعات قاب یا ماتریس با حفره های میانی پر شده با سایر مواد خام نرم شده باشند. و برعکس، در برخی مناطق، مواد پودر ضد اصطکاک با پایه قاب نرم بیشتر مورد تقاضا هستند. در لانه زنبوری های ویژه، آخال های جامد از سطوح مختلف پراکندگی ارائه می شود. این کیفیت دقیقاً از نظر امکان تنظیم پارامترهای تعیین کننده شدت اصطکاک قطعات اهمیت زیادی دارد.

مواد پلیمری ضد اصطکاک

مواد اولیه پلیمری مدرن به دست آوردن کیفیت های فنی و عملیاتی جدید برای قطعاتی که اصطکاک را کاهش می دهند امکان پذیر می کند. هم آلیاژهای کامپوزیت و هم پودرهای فلز پلاستیک می توانند به عنوان پایه استفاده شوند. یکی از اصلی ترین ویژگی های متمایز کننده چنین موادی، توانایی توزیع یکنواخت مواد افزودنی در سراسر ساختار است که بعداً عملکرد یک روان کننده جامد را انجام می دهد. گرافیت ها، سولفیدها، پلاستیک ها و سایر ترکیبات در فهرست این مواد ذکر شده اند. خواص کاری مواد پلیمری و ضد اصطکاک تا حد زیادی در سطح پایه بدون استفاده از اصلاح کننده ها همگرا می شوند: این ضریب اصطکاک پایین و مقاومت در برابر محیط های فعال شیمیایی است.امکان بهره برداری در محیط های آبی در مورد کیفیت های منحصر به فرد، پلیمرها می توانند وظایف خود را حتی بدون تقویت با یک روان کننده خاص انجام دهند.

کاربرد مواد ضد اصطکاک

بیشتر عناصر ضد اصطکاک در ابتدا برای استفاده در گروه های بلبرینگ طراحی شده اند. در میان آنها قطعاتی هستند که برای افزایش مقاومت در برابر سایش طراحی شده اند و اجزایی که باعث بهبود لغزش می شوند. در مهندسی مکانیک و ماشین ابزار سازی از این گونه محصولات در ساخت موتورها، پیستون ها، کوپلینگ ها، توربین ها و … استفاده می شود. در اینجا اساس مواد مصرفی مواد ضد اصطکاک یاتاقان های ساده است که به ساختار در حال اجرا و ثابت وارد می شوند. تجهیزات.

صنعت ساخت و ساز نیز نمی تواند بدون عملکرد ضد اصطکاک کار کند. با کمک چنین قطعاتی، سازه های مهندسی، سازه های نصب و مصالح بنایی تقویت می شوند. در ساخت راه آهن از آنها در نصب المان های سازه ای وسایل نورد استفاده می شود. استفاده از مواد ضد اصطکاک مبتنی بر پلیمر نیز رواج دارد که جایگاه خود را پیدا می کنند، به عنوان مثال، به عنوان ساختار اتصال دهنده قرقره ها، چرخ دنده ها، محرک های تسمه و غیره.

نتیجه گیری

کار کاهش اصطکاک فقط در نگاه اول ممکن است فرعی و اغلب اختیاری به نظر برسد. بهبود مایعات روان کننده واقعاً خلاص شدن از شر برخی مکانیسم ها را از عناصر فنی کمکی که باعث کاهش سایش گروه کاری اصلی می شود امکان پذیر می کند. پیوندی انتقالی از کلاسیکبابیت به یک روان کننده با کارایی بالا اصلاح شده را می توان مواد پلیمری ضد اصطکاک نامید که با ساختار نرم تر و تطبیق پذیری از نظر شرایط کاری مشخص می شود. با این حال، عملکرد قطعات فلزی تحت فشار بالا و ضربه فیزیکی همچنان نیاز به گنجاندن آسترهای ضد اصطکاک حالت جامد دارد. علاوه بر این، این دسته از مواد نه تنها به گذشته تبدیل نمی شوند، بلکه با بهبود ویژگی های استحکام، سختی و پایداری مکانیکی توسعه می یابند.

توصیه شده:

Brass L63: نمای کلی، خواص، مشخصات و ویژگیها

بسیاری از مردم اغلب متوجه دستگیره های براق روی درهای داخلی، لوسترهای طلایی یا شمعدان ها شده اند. همه این عناصر از آلیاژی به نام برنج ساخته شده اند. در این مقاله با توجه ویژه به برند L63 نگاهی دقیق به خواص و ویژگی های آن خواهیم داشت

فولاد ضد زنگ مواد غذایی: GOST. چگونه فولاد ضد زنگ درجه مواد غذایی را تشخیص دهیم؟ تفاوت بین فولاد ضد زنگ مواد غذایی و فولاد ضد زنگ فنی چیست؟

این مقاله در مورد گریدهای فولاد ضد زنگ درجه مواد غذایی صحبت می کند. نحوه تشخیص فولاد ضد زنگ مواد غذایی از فنی را بخوانید

جریان مواد در تدارکات: نمای کلی، ویژگیها، انواع و طرحها

انواع و طبقه بندی جریان مواد. اصول اساسی سازماندهی و مدیریت آنها. ویژگی های جریان مواد و تجزیه و تحلیل آنها

مواد شوینده برای صنایع غذایی: نمای کلی، توضیحات، کاربرد

شرکت های زیادی وجود دارند که محصولات غذایی متنوعی تولید می کنند. همه آنها با نیاز به مواد شوینده برای صنایع غذایی متحد شده اند. در صنعت مدرن از وسایل مختلف برای حفظ نظافت استفاده می شود

"اولین کارخانه مبلمان": نظرات مشتریان، نمای کلی مجموعه، مواد استفاده شده، عکس ها

در چارچوب این مقاله به بررسی ویژگی های کلی شرکت «اول کارخانه مبل» می پردازیم که یکی از جایگاه های پیشرو در بازار داخلی را به خود اختصاص داده است. موقعیت های مجموعه اصلی شرکت، ماهیت بازخورد مشتریان و کارکنان را در نظر بگیرید