2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

ماشین کاری فرآیندی است که طی آن ابعاد و پیکربندی قطعات و قطعات کار تغییر می کند. اگر در مورد محصولات فلزی صحبت کنیم، برای پردازش آنها از ابزارهای مخصوص برش استفاده می شود، مانند برش، برش، دریل، شیر، کاتر و غیره. تمام عملیات بر روی ماشین های برش فلز طبق نقشه تکنولوژی انجام می شود. در این مقاله به روش ها و انواع ماشینکاری فلزات خواهیم پرداخت.

روش های پردازش

ماشین کاری به دو گروه بزرگ تقسیم می شود. اولین مورد شامل عملیاتی است که بدون برداشتن فلز انجام می شود. اینها عبارتند از آهنگری، مهر زنی، پرس، نورد. این به اصطلاح پردازش مکانیکی با کمک فشار یا ضربه است. برای دادن شکل دلخواه به قطعه کار استفاده می شود. برای فلزات غیرآهنی، آهنگری اغلب استفاده می شود و برای فلزات آهنی، مهر زنی.

گروه دوم شامل عملیات هایی است که طی آن بخشی از فلز از قطعه کار جدا می شود. این برای دادن اندازه مورد نیاز آن ضروری است. چنین پردازش مکانیکی فلز را برش می گویند و با استفاده از دستگاه های برش فلز انجام می شود. متداولترین روشهای ماشینکاری عبارتند از: تراشکاری، حفاری، ساییدن، آسیاب کردن، فرزکاری، تراشکاری، تراشکاری و بریچ کردن.

چه چیزی نوع پردازش را تعیین می کند

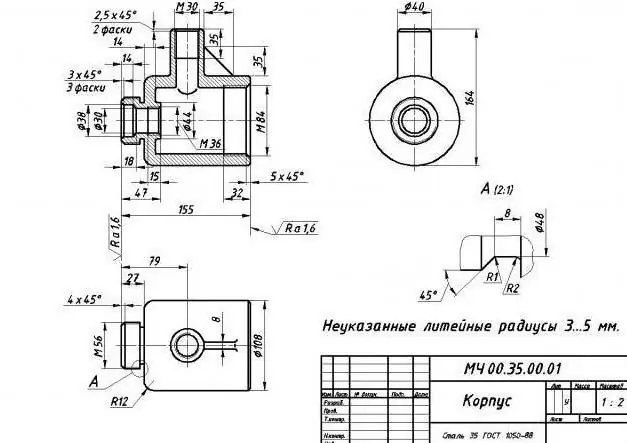

تولید یک قطعه فلزی از بیلت فرآیندی زمان بر و نسبتاً پیچیده است. این شامل بسیاری از عملیات های مختلف است. یکی از آنها پردازش مکانیکی فلز است. قبل از انجام آن، آنها یک نقشه تکنولوژیکی ترسیم می کنند و یک نقاشی از قسمت تمام شده انجام می دهند که تمام ابعاد و کلاس های دقت لازم را نشان می دهد. در برخی موارد، یک نقشه جداگانه نیز برای عملیات میانی تهیه می شود.

علاوه بر این، ماشینکاری خشن، نیمه تمام و پایانی فلز وجود دارد. برای هر یک از آنها، محاسبه شرایط برش و کمک هزینه انجام می شود. نوع پردازش فلز به طور کلی به سطح مورد پردازش، کلاس دقت، پارامترهای زبری و ابعاد قطعه بستگی دارد. به عنوان مثال برای به دست آوردن سوراخ در گرید H11 از سوراخکاری خشن با مته استفاده می شود و برای ریمینگ نیمه تمیز تا کلاس دقت 3 می توان از ریمر یا کانتر سینک استفاده کرد. در ادامه روش های ماشینکاری فلزات را با جزئیات بیشتری مطالعه خواهیم کرد.

تراشکاری و سوراخکاری

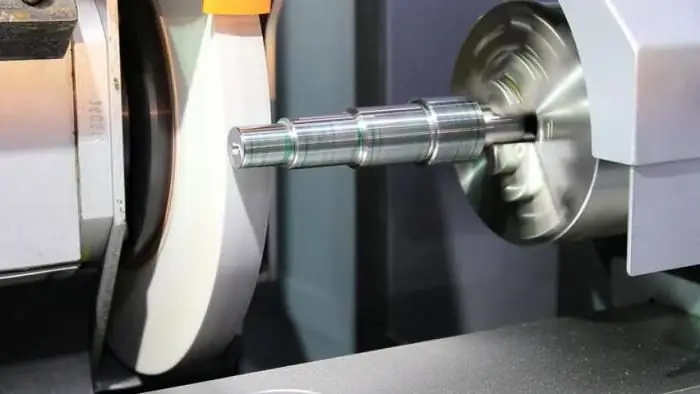

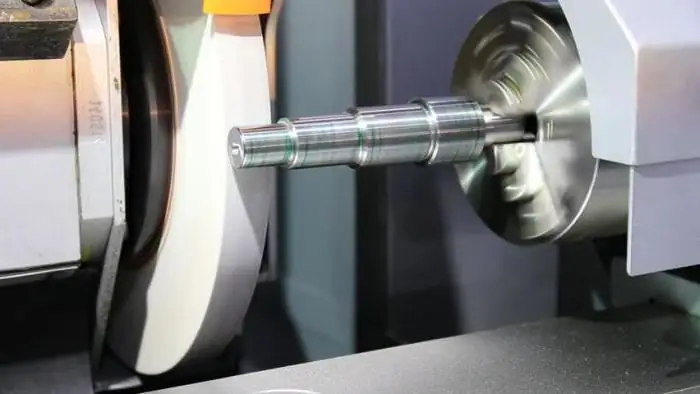

چرخشبر روی تراش های گروه با کمک کاتر انجام می شود. قطعه کار به دوک متصل است که با سرعت معینی می چرخد. و کاتر که در کولیس ثابت شده است، حرکات طولی - عرضی را انجام می دهد. در دستگاه های CNC جدید تمامی این پارامترها وارد کامپیوتر می شود و خود دستگاه عملیات لازم را انجام می دهد. در مدل های قدیمی به عنوان مثال 16K20 حرکات طولی و عرضی به صورت دستی انجام می شود. بر روی ماشین های تراش می توان سطوح شکل، مخروطی و استوانه ای را تراش داد.

حفاری عملیاتی است که برای به دست آوردن سوراخ انجام می شود. ابزار اصلی کار یک مته است. به عنوان یک قاعده، حفاری درجه بالایی از دقت را ارائه نمی دهد و یا خشن یا نیمه تمام است. برای بدست آوردن حفره ای با کیفیت زیر H8 از ریمینگ، ریمینگ، حفاری و کنترسینکینگ استفاده می شود. علاوه بر این پس از سوراخکاری می توان رزوه کشی داخلی را نیز انجام داد. چنین ماشینکاری فلز با استفاده از شیرها و برخی از انواع کاتر انجام می شود.

آسیاب و آسیاب

آسیاب یکی از جالب ترین روش های پردازش فلزات است. این عملیات با استفاده از انواع کاتر بر روی ماشین های فرز انجام می شود. پردازش انتهایی، شکلی، انتهایی و محیطی وجود دارد. فرز می تواند هم خشن و هم نیمه تمام باشد و هم تمام شود. کمترین کیفیت دقت به دست آمده در حین تکمیل 6 است. با کمک فرز، کلیدهای مختلف، شیارها، چاه ها، زیر برش ها ماشین کاری می شوند، پروفیل ها آسیاب می شوند.

سابزنی یک عملیات مکانیکی است که برای بهبود کیفیت زبری و همچنین حذف لایه اضافی فلز تا یک میکرون استفاده می شود. به عنوان یک قاعده، این پردازش آخرین مرحله در ساخت قطعات است، به این معنی که در حال اتمام است. برای برش از چرخ های ساینده استفاده می شود که روی سطح آن تعداد زیادی دانه با شکل متفاوت لبه برش وجود دارد. در طول این پردازش، قطعه بسیار داغ است. برای اینکه فلز تغییر شکل ندهد و تراشه نخورد، از سیالات برش (LLC) استفاده می شود. ماشینکاری فلزات غیر آهنی با استفاده از ابزارهای الماسی انجام می شود. این به شما امکان می دهد بهترین کیفیت قطعه تولید شده را تضمین کنید.

توصیه شده:

برش فلز: انواع تراشه در OMP

کلمه "تراش" رایج ترین مفهوم برای زبان روسی است. اما انواع تراشه ها در درک افراد متفاوت است. برخی حتی معنای آموزنده را به تراشه ها نسبت می دهند. از این گذشته ، آنها در مورد یک رئیس سختگیر می گویند که او تراشه های زیردستان خود را برمی دارد. چیزی مشابه در ساخت قطعات اتفاق می افتد: یک لایه اضافی از قطعه کار برداشته می شود و محصول لازم را به دست می آورد. و تراشه ها، تراشه ها هستند - ضایعات صنعتی معمولی… اگر چه تراشه ها گاهی الهام بخش هستند

برش ورق فلز: توضیحات، انواع. خم شدن فلز

امروزه، برش ورق فلزی یکی از فرآیندهای تکنولوژیکی نسبتاً رایج است که به شما امکان می دهد تا به اندازه و شکل دلخواه خود را به دست آورید. با این حال، روش های زیادی برای انجام این روش و تجهیزات بسیار متنوعی وجود دارد

مرکز ماشینکاری CNC: ویژگیهای متمایز، هدف، مزایا نسبت به نصب ساده

گیاهان خودکار برای تولید چندوظیفه ای عالی هستند. مرکز ماشینکاری جایگزین خطوط تولید طولانی می شود. یک دستگاه دارای عملکرد یک چرخه کامل از ساخت قطعات پیچیده است

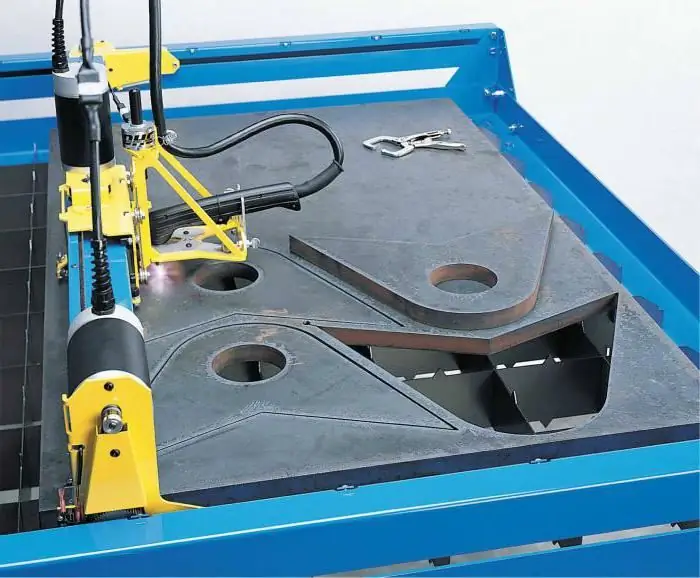

دستگاه برش فلز. دستگاه برش فلز پلاسما

مقاله به دستگاه برش فلز اختصاص دارد. فناوری برش پلاسما و همچنین دستگاه و ویژگی های تجهیزات در نظر گرفته شده است

مرکز ماشینکاری فرز: انواع، توضیحات و هدف

امروزه مرکز ماشینکاری فرز یک ماشین چند عملیاتی با نرم افزار عددی است. مزیت اصلی توانایی انجام ماشینکاری پیچیده قطعات سه بعدی است. برای این منظور این مرکز به دستگاه های مختلف پردازشی مجهز شده است