2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

تجهیزات تولید مدرن طراحی نسبتاً پیچیده ای دارند. مکانیسم های اصطکاک حرکت را با کمک نیروی اصطکاک منتقل می کنند. اینها می توانند کلاچ، گیره، پخش کننده و ترمز باشند.

برای اینکه تجهیزات بادوام باشند، بدون توقف کار کنند، الزامات خاصی برای مواد آن در نظر گرفته شده است. آنها دائما در حال رشد هستند. از این گذشته، فناوری و تجهیزات به طور مداوم در حال بهبود هستند. ظرفیت ها، سرعت های عملیاتی و همچنین بارهای آنها در حال افزایش است. بنابراین در فرآیند عملکرد آنها از مواد اصطکاکی مختلفی استفاده می شود. قابلیت اطمینان و دوام تجهیزات به کیفیت آنها بستگی دارد. در برخی موارد، ایمنی و جان افراد به این عناصر سیستم بستگی دارد.

ویژگی های کلی

مواد اصطکاکی عناصر جدایی ناپذیر مجموعه ها و مکانیسم هایی هستند که توانایی جذب انرژی مکانیکی و پخش آن در محیط را دارند. در عین حال، تمام عناصر ساختاری نباید به سرعت فرسوده شوند. برای انجام این کار، مواد ارائه شده دارای خواص خاصی هستند.

ضریب اصطکاک مواد اصطکاکیباید پایدار و بالا باشد. شاخص مقاومت به سایش نیز باید الزامات عملیاتی را برآورده کند. چنین موادی مقاومت حرارتی خوبی دارند و تحت فشار مکانیکی نیستند.

به طوری که ماده ای که عملکرد اصطکاکی را انجام می دهد به سطوح کار نچسبد، از کیفیت چسبندگی کافی برخوردار است. ترکیبی از این ویژگی ها عملکرد عادی تجهیزات و سیستم ها را تضمین می کند.

خواص مواد

مواد اصطکاکی دارای مجموعه خاصی از خواص هستند. موارد اصلی در بالا ذکر شده است. اینها کیفیت خدمات هستند. آنها ویژگی های عملکرد هر ماده را تعیین می کنند.

اما همه ویژگی های سرویس توسط مجموعه ای از شاخص های فیزیکی-مکانیکی و ترموستاتیک تعیین می شود. این پارامترها در طول عملیات مواد تغییر می کنند. اما مقدار حد آنها در فرآیند انتخاب ماده اصطکاکی در نظر گرفته می شود.

تقسیم بندی خواص به شاخص های ایستا، پویا و تجربی وجود دارد. پارامترهای گروه اول شامل حد فشار، استحکام، خمش و کشش است. همچنین شامل ظرفیت گرمایی، هدایت حرارتی و انبساط خطی مواد است.

شاخص های تعیین شده در شرایط دینامیکی شامل پایداری حرارتی، مقاومت در برابر حرارت است. ضریب اصطکاک، مقاومت در برابر سایش و پایداری در محیط آزمایشی ایجاد میشود.

انواع مواد

مواد اصطکاکی سیستم های ترمز و کلاچ اغلب بر اساس مس یا آهن ساخته می شوند. گروه دوممواد در شرایط افزایش بار، به ویژه با اصطکاک خشک استفاده می شود. از مواد مسی برای بارهای متوسط و سبک استفاده می شود. علاوه بر این، آنها هم برای اصطکاک خشک و هم برای استفاده از مایعات روان کننده مناسب هستند.

در شرایط تولید مدرن، مواد لاستیک و رزین به طور گسترده ای مورد استفاده قرار می گیرند. پرکننده های مختلفی از اجزای فلزی و غیرفلزی نیز می توانند استفاده شوند.

دامنه کاربرد

طبقه بندی مواد اصطکاکی بسته به منطقه کاربرد آنها وجود دارد. اولین گروه بزرگ شامل دستگاه های انتقال است. این مکانیسمهایی با بار متوسط و سبک هستند که بدون روغن کاری عمل میکنند.

بعدی مواد اصطکاک سیستم ترمز هستند که برای مکانیزم های متوسط و سنگین طراحی شده اند. این واحدها روغن کاری نمی شوند.

گروه سوم شامل مواد مورد استفاده در کوپلینگ واحدهای متوسط و سنگین می باشد. آنها حاوی روغن هستند.

همچنین مواد ترمز حاوی روان کننده مایع نیز به عنوان یک گروه جداگانه متمایز می شوند. پارامترهای اصلی مکانیسم ها انتخاب مواد اصطکاکی را تعیین می کنند.

در کلاچ، بار روی عناصر سیستم حدود 1 ثانیه و در ترمز - تا 30 ثانیه تأثیر می گذارد. این شاخص ویژگی های مواد گره ها را تعیین می کند.

مواد فلزی

همانطور که در بالا ذکر شد، مواد اصلی اصطکاک فلزی سیستم کلاچ، ترمزها آهن وفلز مس. فولاد و چدن امروزه بسیار محبوب هستند.

آنها در مکانیسم های مختلف قابل اجرا هستند. به عنوان مثال، مواد اصطکاک برای کفش های ترمز که حاوی چدن هستند اغلب در سیستم های راه آهن استفاده می شود. پیچ و تاب نمی خورد، اما در دماهای بالاتر از 400 درجه سانتی گراد به شدت کیفیت لغزش خود را از دست می دهد.

مواد غیر فلزی

مواد اصطکاکی برای کلاچ یا ترمز نیز از مواد غیر فلزی ساخته می شوند. آنها عمدتاً بر اساس آزبست ایجاد می شوند (رزین، لاستیک به عنوان چسبنده عمل می کنند).

ضریب اصطکاک تا دمای 220 درجه سانتی گراد بسیار بالا باقی می ماند. اگر بایندر رزین باشد، این ماده بسیار مقاوم در برابر سایش است. اما ضریب اصطکاک آنها نسبت به سایر مواد مشابه تا حدودی کمتر است. یک ماده پلاستیکی محبوب بر این اساس رتیناکس است. این شامل رزین فنل فرمالدئید، آزبست، باریت و سایر اجزاء است. این ماده برای واحدها و مکانیزم های ترمز با شرایط عملیاتی شدید قابل استفاده است. حتی زمانی که تا دمای 1000 درجه سانتیگراد گرم شود، کیفیت خود را حفظ می کند. بنابراین، رتیناکس حتی در سیستم های ترمز هواپیما نیز قابل استفاده است.

مواد آزبست با ایجاد پارچه ای به همین نام ساخته می شوند. با آسفالت، لاستیک یا باکلیت آغشته شده و در دمای بالا پرس می شود. الیاف آزبست کوتاه نیز می توانند آسترهای غیر بافته را تشکیل دهند. آنها فلز کوچک اضافه می کنندخاشاک. گاهی اوقات سیم برنجی برای افزایش استحکام به آنها وارد می شود.

مواد سینتر

انواع دیگری از اجزای سیستم ارائه شده است. اینها مواد اصطکاک متخلخل سیستم ترمز هستند. این که این تنوع است، از نحوه ساخت آنها مشخص می شود. آنها اغلب بر اساس فولاد ساخته می شوند. در فرآیند جوشکاری، سایر اجزای تشکیل دهنده ترکیب با آن پخته می شوند. قطعات پیش فشرده متشکل از مخلوط های پودری در معرض حرارت با دمای بالا قرار می گیرند.

چنین موادی اغلب در کلاچ ها و سیستم های ترمز با بار زیاد استفاده می شوند. عملکرد بالای آنها در طول عملیات توسط دو گروه از اجزای تشکیل دهنده ترکیب تعیین می شود. مواد اولی ضریب خوبی از اصطکاک و مقاومت در برابر سایش را ارائه می دهند، در حالی که مواد دومی پایداری و سطح کافی چسبندگی را فراهم می کنند.

مواد مبتنی بر فولاد برای اصطکاک خشک

انتخاب مواد برای سیستم های مختلف بر اساس امکان اقتصادی و فنی ساخت و بهره برداری آن است. چندین دهه پیش، مواد مبتنی بر آهن مانند FMK-8، MKV-50A و SMK مورد تقاضا بودند. مواد اصطکاک برای لنت ترمز که در سیستمهای پر بار کار میکردند، بعداً از FMK-11 ساخته شدند.

MKV-50A طراحی جدیدتری است. در ساخت لنت ترمزهای دیسکی استفاده می شود. از نظر شاخص های پایداری نسبت به گروه PMK مزیت دارد.مقاومت در برابر سایش.

در تولید مدرن، موادی مانند SMK گسترده تر شده اند. آنها دارای محتوای بالای منگنز هستند. همچنین شامل کاربید و نیترید بور، دی سولفید مولیبدن و کاربید سیلیکون است.

مواد مبتنی بر برنز برای اصطکاک خشک

مواد مبتنی بر برنز قلع خود را به خوبی در سیستم های انتقال و ترمز برای اهداف مختلف ثابت کرده اند. آنها نسبت به مواد اصطکاکی مبتنی بر آهن قطعات آهنی یا فولادی بسیار کمتری می پوشند.

تنوع مواد ارائه شده حتی در صنعت هوانوردی استفاده می شود. برای شرایط عملیاتی خاص، قلع را می توان با موادی مانند تیتانیوم، سیلیکون، وانادیم، آرسنیک جایگزین کرد. این از تشکیل خوردگی بین دانه ای جلوگیری می کند.

مواد مبتنی بر برنز قلع به طور گسترده ای در صنعت خودروسازی و همچنین در ساخت ماشین آلات کشاورزی استفاده می شود. آنها بارهای سنگین را تحمل می کنند. قلع 5-10 درصد موجود در آلیاژ استحکام بیشتری را ایجاد می کند. سرب و گرافیت به عنوان یک روان کننده جامد عمل می کنند، در حالی که دی اکسید سیلیکون یا سیلیکون ضریب اصطکاک را افزایش می دهد.

کار در شرایط روانکاری مایع

مواد مورد استفاده در سیستم های خشک دارای معایب قابل توجهی هستند. آنها در معرض سایش سریع هستند. هنگامی که گریس از گره های مجاور وارد آنها می شود، کارایی آنها به شدت کاهش می یابد. بنابراین، اخیراً موادی که برای کار در روغن مایع طراحی شدهاند، رواج بیشتری یافتهاند.

چنین تجهیزاتی به آرامی روشن می شوند، مشخص می شوندسطح مقاومت در برابر سایش به راحتی خنک می شود و به سادگی آب بندی می شود.

در عمل خارجی، حجم تولید چنین محصولی مانند مواد اصطکاکی مبتنی بر آزبست برای ترمزها، کلاچ ها و مکانیسم های دیگر اخیراً در حال رشد است. آغشته به رزین است. فرموله شده با قالب های پرکننده فلزی بالا.

مواد متخلخل بر پایه مس اغلب برای محیط روانکاری استفاده می شوند. اجزای جامد غیر فلزی برای بهبود ویژگی های اصطکاکی به ترکیب وارد می شوند.

بهبود خواص

اول از همه، بهبود مستلزم مقاومت در برابر سایش است که مواد اصطکاک دارند. امکان سنجی اقتصادی و عملیاتی اجزای ارائه شده به این بستگی دارد. در این مورد، تکنسین ها در حال توسعه راه هایی برای از بین بردن گرمای بیش از حد روی سطوح مالشی هستند. برای انجام این کار، آنها خواص خود مواد اصطکاک، طراحی دستگاه را بهبود می بخشند و همچنین شرایط کار را تنظیم می کنند.

هنگامی که مواد در شرایط اصطکاک خشک استفاده می شوند، توجه ویژه ای به مقاومت حرارتی و مقاومت در برابر اکسیداسیون آنها می شود. چنین موادی کمتر مستعد سایش نوع ساینده هستند. اما برای سیستم های روغن کاری شده، مقاومت حرارتی چندان مهم نیست. بنابراین به استحکام آنها بیشتر توجه می شود.

همچنین، هنگام بهبود کیفیت مواد اصطکاکی، فناوران به درجه اکسیداسیون آنها توجه می کنند. هرچه کوچکتر باشد، اجزای مکانیزم دوام بیشتری دارند. جهت دیگر کاهش تخلخل مواد است.

مدرنتولید باید مواد اضافی مورد استفاده در فرآیند ساخت دستگاههای مختلف متحرک و انتقال را بهبود بخشد. این نیازهای مصرف کننده و عملکرد رو به رشد برای مواد اصطکاکی را برآورده می کند.

توصیه شده:

طرح تجاری فروشگاه مواد غذایی با محاسبات. نحوه باز کردن یک فروشگاه مواد غذایی: دستورالعمل های گام به گام

یکی از محبوب ترین ایده های کسب و کار در کشور ما افتتاح یک فروشگاه مواد غذایی است. از یک طرف، همه چیز بسیار ساده و پیش پا افتاده است. چنین جهتی نوآورانه نیست و نمی توان آن را با آخرین پیشرفت های تکنولوژیکی در قالب پانل های خورشیدی و غیره مقایسه کرد. اما، با این وجود، چنین ایده تجاری یکی از قابل اعتمادترین ها است، با حداقل خطر از دست دادن سرمایه گذاری

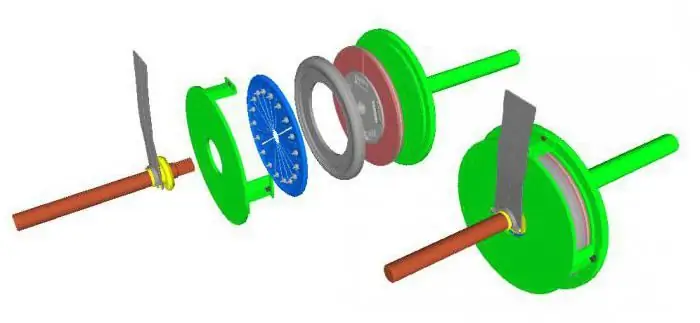

کلاچ های اصطکاکی: اصل کار، طراحی

کلاچ های نوع اصطکاکی در مکانیزم های کلاچ استفاده می شوند. دستگاه ها در پارامترها و همچنین طراحی متفاوت هستند. انواع مختلفی از کلاچ های اصطکاکی وجود دارد

فولاد ضد زنگ مواد غذایی: GOST. چگونه فولاد ضد زنگ درجه مواد غذایی را تشخیص دهیم؟ تفاوت بین فولاد ضد زنگ مواد غذایی و فولاد ضد زنگ فنی چیست؟

این مقاله در مورد گریدهای فولاد ضد زنگ درجه مواد غذایی صحبت می کند. نحوه تشخیص فولاد ضد زنگ مواد غذایی از فنی را بخوانید

مواد عرضه شده برای تولید (پست). حسابداری برای دفع مواد. ورودی های حسابداری

اکثر شرکت های موجود نمی توانند بدون موجودی هایی که برای تولید محصولات، ارائه خدمات یا انجام کار استفاده می شوند، کار کنند. از آنجایی که موجودی ها نقدشونده ترین دارایی های شرکت هستند، حسابداری صحیح آنها بسیار مهم است

مواد مصرفی جوشکاری: تعریف، مشخصات، ساخت، ذخیره سازی. مواد اصلی جوش

انواع اصلی مواد مصرفی جوشکاری، ویژگی های ذخیره سازی گازهای انفجاری، مشخصات الکترودها بسته به مواد و سایر پارامترها