2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2024-01-02 13:53

مترولوژی علم اندازه گیری ها، وسایل و روش های اطمینان از یکپارچگی آنها و همچنین راه های دستیابی به دقت مورد نیاز است. موضوع آن انتخاب اطلاعات کمی در مورد پارامترهای اشیاء با قابلیت اطمینان و دقت معین است. چارچوب نظارتی مترولوژی استانداردها است. در این مقاله به بررسی سیستم تلرانس ها و فرودها که زیرمجموعه این علم است می پردازیم.

مفهوم قابلیت تعویض قطعات

در کارخانجات مدرن، تراکتور، ماشین، ماشین ابزار و ماشین آلات دیگر نه به صورت واحد یا ده، بلکه صدها و حتی هزاران تولید می شود. با چنین حجمی از تولید، بسیار مهم است که هر قطعه یا مجموعه ساخته شده در حین مونتاژ بدون تنظیمات اضافی قفل ساز دقیقاً در جای خود قرار گیرد. از این گذشته ، چنین عملیاتی بسیار پر زحمت ، پرهزینه و زمان زیادی است ، که در تولید انبوه قابل قبول نیست. به همان اندازه مهم است که قطعات وارد شده به مجموعه امکان تعویض را داشته باشند.به سایر اهداف مشترک با آنها، بدون هیچ آسیبی به عملکرد کل واحد نهایی. چنین قابلیت تعویض قطعات، مجموعه ها و مکانیسم ها را یکسان سازی می گویند. این یک نکته بسیار مهم در مهندسی مکانیک است، به شما امکان می دهد نه تنها در هزینه طراحی و ساخت قطعات، بلکه در زمان تولید نیز صرفه جویی کنید، علاوه بر این، تعمیر محصول را در نتیجه عملیات آن ساده می کند. تعویض پذیری ویژگی اجزا و مکانیسم ها است تا بدون انتخاب قبلی جایگاه خود را در محصولات بگیرند و وظایف اصلی خود را مطابق با مشخصات انجام دهند.

قطعات جفت گیری

دو قسمت ثابت یا متحرک به یکدیگر متصل می شوند، جفت گیری نامیده می شوند. و مقداری که توسط آن این مفصل انجام می شود معمولاً اندازه جفت گیری نامیده می شود. به عنوان مثال، قطر سوراخ در قرقره و قطر شفت مربوطه است. مقداری که با آن اتصال برقرار نمی شود معمولاً اندازه آزاد نامیده می شود. به عنوان مثال، قطر بیرونی قرقره. برای اطمینان از قابلیت تعویض، ابعاد جفت شدن قطعات باید همیشه دقیق باشد. با این حال، چنین پردازشی بسیار پیچیده و اغلب غیرعملی است. بنابراین در تکنولوژی از روشی برای بدست آوردن قطعات قابل تعویض هنگام کار با دقت به اصطلاح تقریبی استفاده می شود. این در این واقعیت نهفته است که برای شرایط عملیاتی مختلف، گره ها و قطعات انحرافات مجاز اندازه خود را تنظیم می کنند که تحت آن عملکرد بی عیب و نقص این قطعات در واحد امکان پذیر است. چنین افست هایی که برای انواع شرایط عملیاتی محاسبه می شوند، در یک معین ساخته می شوندیک طرح خاص، نام آن "یک سیستم یکپارچه از تلورانس ها و فرودها" است.

مفهوم تلورانس ها. ویژگی های کمیت

داده های محاسبه شده قطعه ارائه شده در نقشه، که انحرافات از آن شمارش می شود، معمولاً اندازه اسمی نامیده می شود. معمولاً این مقدار در میلی متر کامل بیان می شود. به اندازه قطعه ای که در واقع در حین پردازش به دست می آید، اندازه واقعی می گویند. مقادیری که این پارامتر بین آنها در نوسان است معمولاً حد نامیده می شود. از این میان، حداکثر پارامتر، بزرگترین حد اندازه، و پارامتر حداقل، کوچکترین است. انحرافات تفاوت بین مقدار اسمی و حدی یک قطعه است. در نقشهها، این پارامتر معمولاً به شکل عددی در اندازه اسمی نشان داده میشود (مقدار بالا در بالا و مقدار پایین در زیر نشان داده شده است).

مثال ورود

اگر نقاشی مقدار 40+0، 15-0، 1 را نشان می دهد، این بدان معناست که اندازه اسمی قسمت 40 میلی متر است، بزرگترین حد 0.15+، کوچکترین آن 0.1- است، تفاوت بین مقدار اسمی و حداکثر حد را انحراف بالایی و بین حداقل - پایینی نامیده می شود. از اینجا، مقادیر واقعی به راحتی تعیین می شوند. از این مثال نتیجه می شود که بزرگترین مقدار حدی برابر با 0+40، 15=40.15 میلی متر و کوچکترین آن: 40-0، 1=39.9 میلی متر خواهد بود. تفاوت بین کوچکترین و بزرگترین اندازه حد را تحمل می گویند. به شرح زیر محاسبه می شود: 40، 15-39، 9=0.25mm.

شکاف و سفتی

بیایید در نظر بگیریمیک مثال خاص که در آن تلورانس ها و تناسب ها کلیدی هستند. فرض کنید ما به قطعه ای با سوراخ 40+0، 1 نیاز داریم تا روی شافتی با ابعاد 40-0، 1 قرار گیرد. -0، 2. از این شرایط می توان فهمید که قطر برای همه گزینه ها کمتر از سوراخ خواهد بود ، به این معنی که با چنین اتصالی لزوماً شکاف ایجاد می شود. چنین فرود معمولاً متحرک نامیده می شود ، زیرا شفت آزادانه در سوراخ می چرخد. اگر اندازه قطعه 40+0، 2+0، 15 باشد، در هر شرایطی از قطر سوراخ بزرگتر خواهد بود. در این حالت، شفت باید به داخل فشار داده شود و تداخلی در اتصال ایجاد خواهد شد.

نتیجه گیری

بر اساس مثال های بالا، نتایج زیر را می توان گرفت:

- شکاف تفاوت بین ابعاد واقعی شفت و سوراخ است، زمانی که دومی بزرگتر از اولی باشد. با این اتصال، قطعات دارای چرخش آزاد هستند.

- پیش بارگذاری معمولاً تفاوت بین ابعاد واقعی سوراخ و شفت نامیده می شود، زمانی که دومی بزرگتر از اولی باشد. با این اتصال، قطعات به داخل فشرده می شوند.

کلاسهای تناسب و دقت

فرودهایمعمولاً به دو دسته ثابت (گرم، پرس، آسان پرس، ناشنوا، سفت، متراکم، تنش) و متحرک (لغزشی، دویدن، حرکتی، آسان دویدن، با دویدن گسترده) تقسیم می شوند. در مهندسی مکانیک و ابزار دقیق، قوانین خاصی وجود دارد که تلرانس ها و فرودها را تنظیم می کند. GOST کلاس های دقت خاصی را در ساخت مجموعه ها با استفاده از انحرافات ابعادی مشخص ارائه می دهد. از تمرینمشخص است که جزئیات ماشینهای جادهای و کشاورزی بدون آسیب به عملکرد آنها را میتوان با دقت کمتری نسبت به ماشینهای تراش، ابزار اندازهگیری و خودروها ساخت. در این راستا تلرانس ها و برازش ها در مهندسی مکانیک دارای ده کلاس دقت مختلف می باشد. دقیق ترین آنها پنج مورد اول است: 1، 2، 2a، 3، 3a. دو مورد بعدی به دقت متوسط اشاره دارد: 4 و 5; و سه مورد آخر تا خشن: 7، 8 و 9.

برای اینکه بفهمید قطعه باید به چه کلاس دقتی ساخته شود، روی نقشه، در کنار حرف نشان دهنده تناسب، یک عدد نشان دهنده این پارامتر قرار دهید. به عنوان مثال، علامت گذاری C4 به این معنی است که نوع آن کشویی است، کلاس 4. X3 - نوع در حال اجرا، کلاس 3. برای همه فرودهای کلاس دوم، یک نام دیجیتال قرار نمی گیرد، زیرا رایج ترین است. شما می توانید اطلاعات دقیق در مورد این پارامتر را از کتاب مرجع دو جلدی "تحمل ها و تناسب ها" (Myagkov V. D.، ویرایش 1982) دریافت کنید.

سیستم شفت و سوراخ

تلرانس و تناسب معمولاً به عنوان دو سیستم در نظر گرفته می شوند: سوراخ و شفت. اولین آنها با این واقعیت مشخص می شود که در آن همه انواع با درجه دقت و کلاس یکسان به قطر اسمی یکسانی اشاره می کنند. سوراخ ها مقادیر ثابتی از انحرافات حدی دارند. انواع فرود در چنین سیستمی در نتیجه تغییر حداکثر انحراف شفت به دست می آید.

دومین آنها با این واقعیت مشخص می شود که همه انواع با درجه دقت و کلاس یکسان به قطر اسمی یکسانی اشاره می کنند. شفت دارای مقادیر حدی ثابت استانحرافات انواع فرودها در نتیجه تغییر مقادیر حداکثر انحراف سوراخ ها انجام می شود. در نقشه های سیستم سوراخ، مرسوم است که حرف A، و شفت - حرف B را تعیین می کنند. در نزدیکی حرف، علامت کلاس دقت قرار می گیرد.

نمونههایی از نمادها

اگر "30A3" روی نقشه نشان داده شده باشد، به این معنی است که قطعه مورد نظر باید با یک سیستم سوراخ از کلاس دقت سوم ماشینکاری شود، اگر "30A" نشان داده شده باشد، به معنای استفاده از همان سیستم است، اما کلاس دوم اگر تلرانس و تناسب طبق اصل شفت ساخته شده باشد، نوع مورد نیاز در اندازه اسمی نشان داده می شود. به عنوان مثال، بخشی با نام "30B3" مربوط به پردازش سیستم شفت کلاس دقت سوم است.

در کتاب خود، M. A. Paley ("تحمل ها و تناسب ها") توضیح می دهد که در مهندسی مکانیک از اصل یک سوراخ بیشتر از یک شفت استفاده می شود. این به دلیل این واقعیت است که به تجهیزات و ابزار کمتری نیاز دارد. به عنوان مثال، برای پردازش یک سوراخ با قطر اسمی معین طبق این سیستم، تنها یک ریمر برای همه فرودهای این کلاس و یک پلاگ محدود برای تغییر قطر مورد نیاز است. با یک سیستم شفت، یک ریمر جداگانه و یک دوشاخه جداگانه لازم است تا اطمینان حاصل شود که هر کدام در یک کلاس قرار می گیرند.

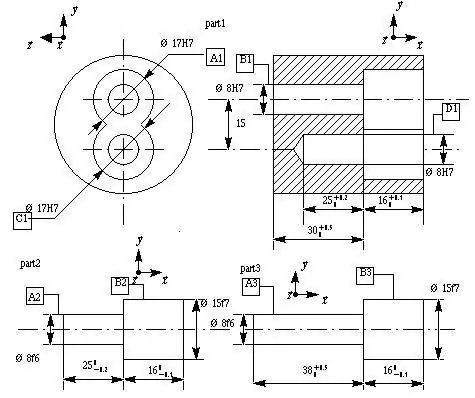

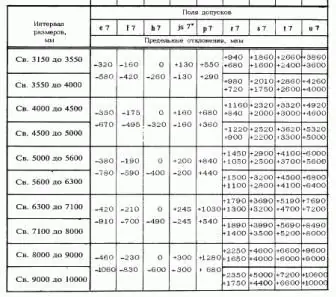

تلرانس ها و تناسب: جدول انحراف

برای تعیین و انتخاب کلاس های دقت، مرسوم است که از ادبیات مرجع ویژه استفاده کنید. بنابراین، تحمل ها و تناسب ها (جدولی با مثال در این مقاله آورده شده است) معمولاً مقادیر بسیار کمی هستند. برایبرای اینکه صفرهای اضافی ننویسند، در ادبیات آنها را در میکرون (هزارم میلی متر) تعیین می کنند. یک میکرون معادل 0.001 میلی متر است. معمولاً قطرهای اسمی در ستون اول چنین جدولی و انحرافات سوراخ در ستون دوم نشان داده شده است. بقیه نمودارها اندازه های مختلف فرود را با انحرافات مربوطه نشان می دهند. علامت مثبت در کنار چنین مقداری نشان می دهد که باید به اندازه اسمی اضافه شود، علامت منفی نشان می دهد که باید کم شود.

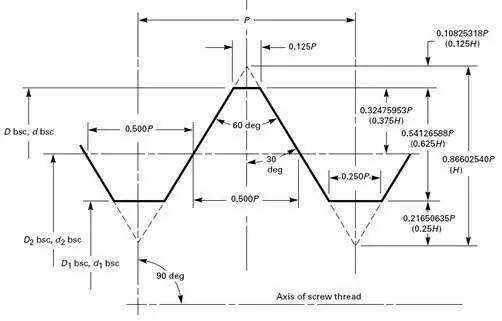

موضوعات

تحمل و تناسب اتصالات رزوه ای باید این واقعیت را در نظر داشته باشد که رزوه ها فقط در طرفین پروفیل جفت می شوند، فقط انواع ضد بخار می توانند استثنا باشند. بنابراین، پارامتر اصلی که ماهیت انحرافات را تعیین می کند، قطر متوسط است. تلورانس و تناسب برای قطر بیرونی و داخلی به گونه ای تنظیم شده است که امکان گیرکردن در امتداد فرورفتگی ها و بالای نخ را کاملاً از بین می برد. خطاهای کاهش بعد بیرونی و افزایش بعد داخلی تاثیری در روند آرایش نخواهد داشت. با این حال، انحراف در گام نخ و زاویه نیم رخ باعث گیر کردن بست می شود.

تلرانس رشته های شکاف

تلرانس و تناسب پاکسازی رایج ترین موارد هستند. در این گونه اتصالات، مقدار اسمی قطر متوسط برابر با بزرگترین مقدار متوسط رزوه مهره است. انحرافات معمولاً از خط پروفیل عمود بر محور رزوه شمارش می شود. این توسط GOST 16093-81 تعیین می شود. تلورانس ها برای قطر رزوه مهره ها و پیچ ها بسته به درجه دقت مشخص شده (با یک عدد نشان داده شده) تعیین می شود. پذیرفته شدهسری بعدی مقادیر برای این پارامتر: q1=4، 6، 8. d2=4, 6, 7, 8; D1=4, 6, 7, 8; D2=4، 5، 6، 7. تحمل برای آنها تعیین نشده است. قرار دادن فیلدهای قطر نخ نسبت به مقدار مشخصات اسمی به تعیین انحرافات اصلی کمک می کند: قسمت بالایی برای مقادیر خارجی پیچ و مهره ها و قسمت های پایین برای مقادیر داخلی مهره ها. این پارامترها مستقیماً به دقت و مرحله اتصال بستگی دارد.

تلرانس ها، تناسب ها و اندازه گیری های فنی

برای تولید و فرآوری قطعات و مکانیزم هایی با پارامترهای مشخص، ترنر باید از انواع ابزار اندازه گیری استفاده کند. معمولا برای اندازه گیری های خشن و بررسی ابعاد محصولات از خط کش، کولیس و گیج های داخلی استفاده می شود. برای اندازهگیریهای دقیقتر - کولیس، میکرومتر، گیج، و غیره. همه میدانند خطکش چیست، بنابراین ما به آن نمیپردازیم.

کولیس ابزاری ساده برای اندازه گیری ابعاد بیرونی قطعه کار است. این شامل یک جفت پایه منحنی چرخان است که روی همان محور ثابت شده اند. یک نوع کولیس فنری نیز وجود دارد که با پیچ و مهره به اندازه مورد نیاز تنظیم می شود. چنین ابزاری کمی راحتتر از یک ابزار ساده است، زیرا مقدار مشخص شده را حفظ میکند.

کولیس برای اندازه گیری داخلی طراحی شده است. یک نوع معمولی و فنری وجود دارد. دستگاه این ابزار شبیه کولیس است. دقت ابزار 0.25 میلی متر است.

کولیس دستگاه دقیق تری است. آنها می توانند سطوح خارجی و داخلی را اندازه گیری کنند.قطعات پردازش شده تراتور هنگام کار بر روی ماشین تراش، از کولیس برای اندازه گیری عمق شیار یا تاقچه استفاده می کند. این ابزار اندازه گیری از یک شفت با درجه بندی و فک و یک قاب با یک جفت فک دوم تشکیل شده است. با کمک یک پیچ، قاب روی میله در موقعیت مورد نیاز ثابت می شود. دقت اندازه گیری 0.02 میلی متر است.

عمق سنج - این دستگاه برای اندازه گیری عمق شیارها و زیر برش ها طراحی شده است. علاوه بر این، این ابزار به شما امکان می دهد موقعیت صحیح لبه ها را در طول شفت تعیین کنید. دستگاه این دستگاه شبیه کولیس است.

میکرومترهایبرای تعیین دقیق قطر، ضخامت و طول قطعه کار استفاده می شود. آنها خوانش هایی با دقت 0.01 میلی متر می دهند. جسم اندازه گیری شده بین پیچ میکرومتر و پاشنه ثابت قرار دارد، تنظیم با چرخاندن درام انجام می شود.

گیج های داخلی برای اندازه گیری دقیق سطوح داخلی استفاده می شود. دستگاه های ثابت و کشویی وجود دارد. این ابزارها میله هایی با انتهای توپ اندازه گیری هستند. فاصله بین آنها مطابق با قطر سوراخ تعیین شده است. محدودیت های اندازه گیری برای گیج داخلی 54-63 میلی متر است، با یک سر اضافی، قطر تا 1500 میلی متر قابل تعیین است.

توصیه شده:

فرایندهای فناوری در مهندسی مکانیک. سیستم های کنترل فرآیند خودکار

فرآیند تکنولوژیکی اساس هر عملیات تولیدی است. این شامل مجموعه ای از روش های انجام شده در یک توالی خاص است که هدف آن تغییر شکل، اندازه و خواص محصول تولیدی است. نمونههای اصلی فرآیندهای فنآوری عبارتند از فرآیندهای مکانیکی، حرارتی، فشردهسازی و همچنین مونتاژ، بستهبندی، پردازش فشار و موارد دیگر

انواع رزوه های مورد استفاده در مهندسی مکانیک

نخ یک مارپیچ تزئین شده با گام ثابتی است که روی سطح مخروطی یا استوانه ای اعمال می شود. این عنصر اصلی برای اتصال دو نوع اتصال دهنده است. تا به امروز، برای کاربردهای عمومی ماشین سازی، موضوعات خارجی و داخلی اصلی متریک هستند

مکانیک خودرو حرفه ای برای رانندگان است. حرفه مکانیک خودرو (مکانیک خودرو): آموزش، کیفیت های لازم

الان با وجود یک ماشین هیچکس را غافلگیر نخواهید کرد، به خصوص که در برخی خانواده ها حتی ممکن است چندین مورد از آنها وجود داشته باشد. اما، مانند هر مکانیزم، دستگاه نیاز به مراقبت مداوم و گاهی اوقات تعمیر دارد. همه نمی توانند چنین مشکلی را به تنهایی حل کنند، بنابراین، در جامعه مدرن، چنین تخصصی به عنوان مکانیک خودرو ظاهر شده است. این حرفه دشوار است، به این معنی که افرادی که در آن تسلط دارند ارزش طلا را دارند

شرح شغل مکانیک. شرح شغل سرکار مکانیک

شرح شغل مکانیک شامل مواردی مانند حقوق و تعهدات، ساعات کار، مقررات عمومی، دادههایی درباره مسئولیت کارمند است. همه چیز را به ترتیب در نظر بگیرید

شرح شغل مکانیک حمل و نقل موتوری. شرح شغل مکانیک ارشد حمل و نقل موتوری

اخیراً حرفه مکانیک حمل و نقل موتوری بسیار رایج شده است. و این تعجب آور نیست: امروزه در همه جا به متخصصانی نیاز است که مهارت کافی در ماشین ها دارند. همه چیز در مورد حرفه مکانیک حمل و نقل موتوری در زیر توضیح داده خواهد شد