2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

فرآیند تکنولوژیکی اساس هر عملیات تولیدی است. این شامل مجموعه ای از روش های انجام شده در یک توالی خاص است که هدف آن تغییر شکل، اندازه و خواص محصول تولیدی است. نمونه های اصلی فرآیندهای تکنولوژیکی پردازش مکانیکی، حرارتی، فشرده سازی است. و همچنین مونتاژ، تجهیزات، درمان فشار و موارد دیگر. در شرایط تولید کارخانه، بخش فناور ارشد مسئولیت انجام چنین فرآیندها و پردازش اسناد تکنولوژیکی را بر عهده دارد. متخصصان بخش صحت لحظات عملیاتی را کنترل می کنند. طراحی مناسب و سازماندهی صحیح فرآیندهای فناورانه در مهندسی مکانیک و تولید در هر سطح دیگری، انجام رویه های لازم برای ساخت محصولات مربوطه را با حداقل ممکن می سازد.هزینه ها هم مادی و هم نیرومند و هم موقتی.

مهندسی مکانیک به عنوان یک نوع تولید

مهندسی به عنوان یک نوع تولید بخشی با استفاده از تجهیزات جهانی مشخص می شود که به دلیل آن پردازش قطعات با اندازه ها و اشکال مختلف، وسایل جهانی و ابزار اندازه گیری انجام می شود. این صنعت نه تنها عملکرد خودکار دستگاه ها، بلکه استفاده از نیروی کار فیزیکی انسان را نیز فراهم می کند - از این گذشته، مقدار قابل توجهی از فرآیندهای ماشین سازی دقیقاً از طریق کار دستی و تلاش کارگران بسیار ماهر انجام می شود. در چنین کارخانه هایی، هزینه قطعات مختلف اغلب بسیار بیشتر برآورد می شود، اگرچه بهره وری بسیار کمتر است. دفاتر نمایندگی چنین مهندسی مکانیک شامل توربین، کشتی سازی، کارخانه های شیمیایی و همچنین شرکت های مهندسی سنگین است. علاوه بر این، امروزه در میان کارخانههای ماشینسازی مدرن که برای تولید انبوه یا سریال کار میکنند، کارگاههای تحقیقاتی تجربی وجود دارد که در آن کار برای ایجاد مدلهای جدید ماشینها در یک نسخه انجام میشود - و این حق تولید ماشینهای فردی است.

با این حال، هنوز هم قابل تاکید است که مهندسی داخلی با هدف تولید انبوه خودرو است. در عین حال، فرآیند فن آوری طراحی و ساخت قطعات بر تولید تعداد زیادی از محصولات یکسان در مدت زمان طولانی متمرکز شده است. در عین حال، هدف آن یک تخصص محدود است.محل کار، ماشین آلات نیمه اتوماتیک، ماشین ابزار، تاسیسات مدولار. و تجهیزات ویژه، در دسترس بودن ابزارهای جهانی و قابلیت تعویض گسترده قطعات، هماهنگی فرآیند فناوری با سیستمهای کنترل خودکار را ممکن میسازد.

عناصر تولید ماشین. تفاوت های ظریف

مانند هر فرآیند تکنولوژیکی، مهندسی مکانیک تقسیم اجباری رویه های کار را به حوزه های خاصی از فعالیت با دستیابی به یک نتیجه خاص در این زمینه تولید مثل فراهم می کند. در اینجا مهم است که لحظات عملیاتی اساساً متفاوت را از یکدیگر متمایز و جدا کنیم.

چه عناصری از فرآیند فن آوری توسط صفوف استاندارد ماشین سازی نشان داده می شود؟ آنها را در نظر بگیرید:

- عملیات فن آوری - بخشی جدایی ناپذیر از فرآیند کلی است که طی آن پردازش قطعات کار توسط یک ابزار (پرونده، برش) در یک محل کار (به عنوان مثال، ماشین ابزار) انجام می شود. در عین حال، کار می تواند توسط یک یا چند کارگر به طور همزمان انجام شود. بر اساس میزان کار تعیین شده برای انجام، عملیات تکنولوژیکی می تواند ساده یا پیچیده باشد. دومی، به نوبه خود، می تواند به قطعات جداگانه ای پراکنده شود، که به آنها تاسیسات در تولید می گویند.

- نصب فنی بخشی جدایی ناپذیر از عملیاتی است که در محل کار در حالت بستن قطعه کار بدون تغییر انجام می شود.

- موقعیت بخشی جدایی ناپذیر از عملیات است که در شرایط بدون تغییر انجام می شود.قطعه کار نسبت به ابزار (بدون در نظر گرفتن آن دسته از حرکاتی که به دلیل حرکات کار خود قطعه کار یا خود ابزار است).

- Transition بخشی جدایی ناپذیر از عملیات است که با عملکرد ثابت رژیم دستگاه یا ابزار همراه است.

- گذر بخشی از انتقال است که باعث حذف لایههای فلز (یا مواد دیگر اگر فلز نیست) میشود.

- پذیرایی کار - اقدام کامل یکی از کارمندان ماشین سازی کارخانه که با بستن یا برداشتن ابزار برش، خود قطعه کار و … همراه است.

ساختار فرآیندهای فناوری. اسانس

ساختار مهندسی مکانیک با عبور محصول نهایی از چندین مرحله مختلف پردازش نشان داده می شود. اغلب این مراحل با مرحله تدارکات، مرحله پردازش و مرحله مونتاژ نشان داده می شوند. اما هر یک از مراحل ساختار مهندسی مکانیک دقیقا چیست؟

مرحله آماده سازی

مرحله تدارکات با اجرای رویه هایی برای به دست آوردن جاهای خالی از طریق روش های زیر مشخص می شود:

- ریخته گری - شامل پر کردن ظرف، قالب یا حفره با ماده ای است که در حالت تجمع مایع است.

- مهر زنی یک روش تغییر شکل پلاستیکی مواد با تنظیم شکل و اندازه آنها است.

- پرسینگ - آزمایش اجسام برای استحکام (چگالی، سفتی) با ماهیت هیدرولیک یا پنوماتیک در فرآیند فشار.

- فرود یک عملیات آهنگری است،که شامل تغییر شکل قطعه کار با کشش جزئی به منظور ایجاد ضخیم شدن جسم با کاهش طول آن است.

- برش و خمش فلز فرآیند تغییر شکل یا تقسیم یک لوله فلزی، ورق یا ریخته گری به اجزای سازنده آن است.

- برش مواد رول یا ورق - پانچ، پانچ، برش و پیرایش مواد فلزی، که به منظور تقسیم یک ساختار فلزی پیچیده به بخشهای جداگانه انجام میشود.

در پایان مراحل مرحله تدارکات، انتقال به مرحله دوم در ساختار مهندسی مکانیک انجام می شود.

مرحله پردازش

مرحله پردازش شامل فرآیند تبدیل قطعات مختلف تولید به قطعات نهایی است. چه روش های پردازشی، فرآیند فنی مهندسی مکانیک را در مرحله دوم کار تولید تعیین می کند؟ آنها را در نظر بگیرید:

- فلزکاری مجموعه ای از فرآیندهای مکانیکی تغییر شکل، اندازه و کیفیت آلیاژها و فلزات است.

- عملیات حرارتی فرآیند اعمال حرارت به فلز به منظور دادن خواص لازم (به ویژه اندازه و شکل مناسب) است.

- تصفیه شیمیایی - فرآیند عمل شیمیایی روی فلز از طریق تخریب هدفمند آلیاژها با حکاکی در محلولهای قلیایی و اسیدها.

- تصفیه شیمیایی حرارتی اثر ترکیبی فرآیند حرارتی و اسیدی بر روی قطعه کار است که طی آن سطح قطعات فولادی با کربن اشباع می شود.

- پردازش پلاسما یک روش پردازش مواد است که با استفاده از آن انجام می شودپلاسمای دمای پایین تولید شده توسط مشعل های پلاسمای فرکانس بالا یا قوس الکتریکی به منظور تغییر خواص این ماده.

- گالوانیزه کردن فناوری پوشش دادن یک فلز با فلز دیگر با استفاده از ترکیب الکترولیتی است.

- نقاشی - آسیاب، صیقل دادن و پوشاندن مواد با رنگ یا لاک به منظور ایجاد ظاهری زیبا به آن.

- جوشکاری فرآیند بستن قطعات به منظور اتصال ایمن آنها در یک ساختار واحد است.

- Passivation - درمان ناحیه بعد از جوشکاری با ماده خاصی که به صورت یک لایه یکنواخت روی سطح ماده اعمال می شود.

در پایان تغییر شکل مواد، برش و خمش فلز و همچنین پس از فرآوری محصولات با یکی از روش هایی که به طور ویژه برای به دست آوردن یک نتیجه خاص طراحی شده است، انتقال به مرحله سوم فرآیند فناوری انجام می شود. انجام شد.

مرحله مونتاژ

آخرین مرحله از فرآیند فنی مهندسی مکانیک رویدادهای جمعی و صاف کردن قطعات فلزی را فراهم می کند. اتصال پروفیل های فلزی مختلف را می توان به روش های مختلفی انجام داد:

- بسته بندی واحدهای مونتاژ جداگانه در یک محصول نهایی کامل.

- مجموعه تنظیم-تحویل.

- آزمایش اتصال اجزا به یک ساختار فلزی.

مشکلات مهندسی مکانیک در روسیه

چالش اساسی همچنان نیاز به یک بازنگری اساسی است. مشکل عقب ماندگی داخلیتولید از اقتصاد در سطح جهانی به طور مستقیم با سودآوری پایین شاخه های تولید ماشین مانند ابزارسازی، ماشین سازی، فناوری کامپیوتر، صنایع الکترونیک و برق مرتبط است. این مشکل باید در اسرع وقت حل شود.

بسته به ماهیت و جهت، مشکلات اساسی مهندسی مکانیک در تولید داخلی را می توان در بلوک های جداگانه دسته بندی کرد. این است:

- معایب توسعه مجتمع ماشین سازی - مشکل به دلیل نرخ رشد پایین صنایع پیشرو، کاهش قابل توجه تولید، اختلال در ارتباطات تکنولوژیکی، از کار افتادن شرکت های فردی، نرخ پایین تجدید تجهیزات است. در رابطه با سطح خروجی.

- فقدان منابع برای تعدیل ساختاری - انشعاب ناکافی توسعه یافته جهت های فعالیت صنعت مهندسی داخلی نیاز به نمایه سازی مجدد دارد و بودجه کافی برای این کار وجود ندارد. علاوه بر این، صنعت نیاز به کاهش عدم تناسب در نرخ رشد تک تک بخشهای تولید مثل دارد: در جایی لازم است ساختار فناوریهای عملیاتی بهینه شود، جایی برای تکمیل فرآیند تولید با ظرفیتهای از دست رفته.

- معایب در کیفیت محصولات تولیدی - عدم انطباق ماشین های تولیدی (اکثریت قریب به اتفاق آنها) با ماشین آلات استانداردهای جهانی و همچنین پایین بودن قابلیت اطمینان خودروهای تولید شده منجر به خرابی تمام شده آنها می شود. مدل ها یک سال پس از عملیات فعال. درصد چنین تأسیسات تولیدی 20-30 درصد در وزن مخصوص کل استمدل های تولید شده.

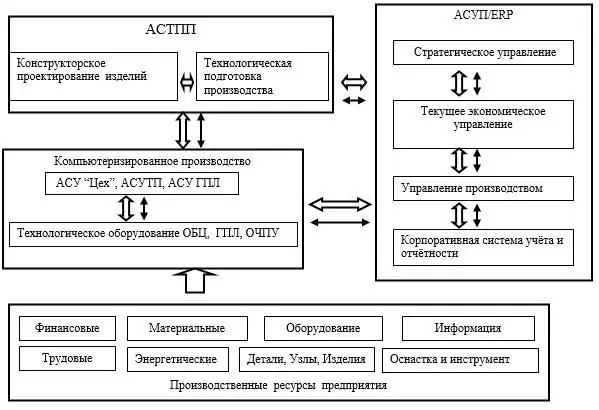

اتوماسیون فرآیندهای فناوری

سیستم های کنترل خودکار در زمینه مهندسی مکانیک منبع اصلی افزایش ظرفیت تولید در کل بخش مهندسی مکانیک هستند. این به چه معناست؟

اتوماسیون تولید امروزه مسیر اصلی است که تولید کل جهان در آن حرکت می کند. همه چیزهایی که قبلاً به قیمت توانایی فرد برای کار ، قدرت بدنی و توانایی های فکری او انجام می شد ، همه اینها در حال حاضر به فناوری مربوط می شود که به طور مستقل چرخه های فناوری را اجرا می کند و اجرای آنها را نظارت می کند. در عین حال ، نقش یک شخص به حداقل می رسد - او فقط باید صحت اجرای کلیه اقداماتی که با هدف بهینه سازی تولید داخلی توسط سیستم های خودکار انجام می شود را رعایت کند. ساده است.

اتوماسیون فرآیندهای فناوری در مهندسی مکانیک از طریق مجموعه ای از عملیات انجام می شود که شامل شروع، توقف، حفظ یا تغییر فرآیند کار عملیاتی در کل تأسیسات است. این واقعا نقش مهمی در توسعه صنعت به عنوان یک کل بازی می کند. ارزش تک تک ماشینها، دستگاهها، واحدها، دستگاهها، مجموعههای ماشینآلات تأثیر قابلتوجهی بر فرمولبندی یک فرآیند کار اساساً جدید در کارخانه ماشینسازی بهعنوان یک کل دارد. از این گذشته، اشیاء مدیریت شده در اتوماسیون کاملاً متنوع و در هدف مورد نظر خود بسیار مؤثر هستند.

جایگزینی نیروی کار انسانی می توانداز نظر جایگزینی جزئی یا مطلق انجام شود. فرآیند مهندسی مکانیک یا به طور کامل با استفاده از جدیدترین دستگاه های اتوماسیون و یا با جایگزینی جزئی نیروی انسانی انجام می شود. همه کارخانه ها این توانایی را ندارند که نیروی انسانی را به طور کامل با کارخانه های خودکار جایگزین کنند. کسی ظرفیت کافی برای این کار را ندارد، کسی تجهیزات را ندارد و کسی مهارت کار با چنین روش کنترل فرآیند غیرمعمول و در عین حال بسیار مؤثری را ندارد.

اشیاء برای خودکار شدن

اما امروزه نه تنها دست انسان را می توان با دستگاه های مکانیزه با تجهیزات بسیار دقیق جایگزین کرد که می توانند به کوچکترین اظهارات اپراتور خودرو پاسخ دهند. علاوه بر این که جایگزینی مستقیم یک فرد در دستگاه با نصب تخصصی وجود دارد، به موازات آن، اتوماسیون جنبه های زیر در فرآیند مهندسی مکانیک امکان پذیر است:

- فرایند تولید - تمام کارهایی که یک فرد هر روز با تکرار بازتابی از اعمال انجام شده روی دستگاه انجام می دهد، می تواند به طور کامل بدون وقفه با یک ماشین جایگزین شود.

- طراحی - همانطور که در بالا ذکر شد، نه تنها نتایج کار فیزیکی انسان را می توان بررسی کرد و با نیازهای تولیدی آنها سازگار کرد. کار فکری نیز مشمول اتوماسیون است. علاوه بر این، برخی از محاسبات و ترسیم الگوریتمهای مشمول محاسبات الکترونیکی اساس طراحی صحیح به کمک رایانه است.

- سازمان - برخی از جنبه های توابع توزیعی برای اجرای خاص اقدامات یک ساختار خودکار فقط تحت کنترل خارجی هستند. هر چیز دیگری که تکنیک خودش انجام می دهد.

- برنامه ریزی - محاسبات و شناسایی وظایف آتی که در آینده تکمیل می شوند نیز به "الکترونیک هوشمند" اختصاص داده شده است.

- کنترل - برای مدیریت فرآیند کار با دستگاههای خودکاری که ماشینها را مونتاژ میکنند، فقط کافی است در حالی که در پانل کنترل ایستادهاید، دستکاریهای ساده دکمهای را انجام دهید.

- تحقیق علمی - تمام جنبههای ریاضی و ویژگیهای محاسبات اشتباه رشد بهرهوری یک کارخانه ماشینسازی در دینامیک نیز مشمول سیستمهای محاسباتی خودکار هستند.

- فرایندهای تجاری - در صورت تمایل، می توانید نسبت سود و درآمد نهایی خود را از راه اندازی یک تجارت ماشین سازی محاسبه کنید، زیرا تجهیزات کامپیوتری می توانند همه چیز را برای یک فرد انجام دهند.

کرامت

هدف اتوماسیون فرآیند افزایش بهره وری نیروی کار همراه با بهبود کلی کیفیت محصول و معرفی تجهیزات پیشرفته است. با کمک آن می توان مدیریت تولید ماشین سازی را بهینه کرد و فرد را از مناطق صنعتی خطرناک به سلامت منتقل کرد. و همچنین برای افزایش قابلیت اطمینان و دو برابر شدن سود مهندسی دقیق. زیرا اتوماسیون قابلیت تبدیل را افزایش می دهد و زمان پردازش را در برنامه ریزی کاهش می دهد.

- جنبه های مثبت اتوماسیون لحظات کاری در مجموعه ماشین سازی چیست؟ آنها را در نظر بگیرید:

- اول، می توانید کارکنانی را که در شرایط فیزیکی خاص کار می کنند از کار فیزیکی سخت و یکنواخت نجات دهید. یک ماشین می تواند همه چیز را برای یک شخص انجام دهد.

- ثانیاً، می توانید کارمندان را از ماندن در محل کار در شرایط خطرناک حرفه ای نجات دهید (زیر قاب لولایی یک ماشین، پشت یک ماشین مکانیکی برش فلز و موارد دیگر).

- سوم، حق تعیین وظایفی که بر اساس توانایی های فیزیکی یک فرد، فراتر از توان او باشد، در برابر سیستم خودکار قرار دهد. ما در مورد بلوک های وزن سنگین، سرعت انجام کار، استقامت و معیارهای مشابه صحبت می کنیم.

- چهارم، ویژگی اصلی اتوماسیون گردش کار این است که تأثیر مثبتی بر رشد شاخص های اقتصادی شرکت و صنعت در کل دارد.

عیوب

با این حال، جنبه های منفی نیز در جایگزینی نیروی انسانی با نیروی خودکار وجود دارد. مهندسی حمل و نقل، تولید ماشین ابزار یا هر واحد صنعتی دیگر با تفاوت های ظریف منفی زیر در فرآیند اتوماسیون کار مواجه است:

- کاهش شغل؛

- محدودیت های فنی؛

- تهدیدهای امنیتی موجود؛

- غیرقابل پیش بینی بودن هزینه های اجرا و توسعه؛

- قیمت اولیه بالا.

مستندات فنی

هر کاری بر اساس تهیه، پردازش و مونتاژ قطعات در مهندسی مکانیک باید همراه با تهیه و اجرای اوراق مربوطه باشد. شکل کارت ها و ترکیب آنها در مجموعه کلی اسناد به نوع فرآیند فن آوری (گروهی، استاندارد، تک)، نوع تولید و میزان استفاده از سیستم های کنترل خودکار در شرکت بستگی دارد. بر اساس این معیارها و با در نظر گرفتن درجه جزئیات داده های مورد نیاز، نحوه ارائه و محتوای معاملات در اسناد و همچنین کامل بودن آنها می تواند به طور قابل توجهی متفاوت باشد.

اغلب، مجموعه اسناد برای فرآیند فناوری شامل نقشه مسیر، اتاق عمل، نقشه طرح، فهرست ابزار، فهرستی از اسناد فنی و فهرستی از مواد است.

توصیه شده:

سیستم های مدیریت خودکار سازمانی: فناوری ها، برنامه ها و عملکردها

سیستم های مدیریت خودکار سازمانی - این دقیقاً همان چیزی است که صنعت فعلی به شدت به آن نیاز دارد. اتوماسیون فرآیند می تواند به میزان قابل توجهی بهره وری و کارایی سازمان ها را افزایش دهد. علاوه بر این، این موضوع نیز به این دلیل مطرح شده است که در حال حاضر یک کامپیوتری جهانی تقریباً همه شاخه های زندگی بشر وجود دارد

کنترل عملیات نقدی بانک. مروری بر سیستم های کنترل تراکنش های نقدی

از آنجایی که انواع کلاهبرداری اغلب در زمینه حسابداری صندوق نقدی رخ می دهد، هر ساله کنترل تراکنش های نقدی پیچیده تر، سخت تر و مدرن تر می شود. در این مقاله نقش صندوق نقدی در شرکت، قوانین رفتار و همچنین روش ها و سیستم های نظارت بر عملیات مورد بحث قرار می گیرد

نحوه ساخت پیچ های خودکار در کارخانه: فناوری ها و تجهیزات. دستگاه تولید پیچ های خودکار

پیچ های خودکاری در کارخانه چگونه ساخته می شوند؟ پاسخ به این سوال یک فناوری نسبتا ساده است. در شرکت ها، روکش هایی با کلاه ابتدا از سیم فولادی ساخته می شوند. علاوه بر این، نخ ها بر روی چنین نقاط خالی بریده می شوند

فناوری مهندسی مکانیک: اطلاعاتی در مورد تخصص

فناوری مهندسی تخصصی است که همچنان مورد تقاضا است: هر سال حداقل 4 نفر برای یک مکان اقتصادی درخواست می دهند

مکانیک خودرو حرفه ای برای رانندگان است. حرفه مکانیک خودرو (مکانیک خودرو): آموزش، کیفیت های لازم

الان با وجود یک ماشین هیچکس را غافلگیر نخواهید کرد، به خصوص که در برخی خانواده ها حتی ممکن است چندین مورد از آنها وجود داشته باشد. اما، مانند هر مکانیزم، دستگاه نیاز به مراقبت مداوم و گاهی اوقات تعمیر دارد. همه نمی توانند چنین مشکلی را به تنهایی حل کنند، بنابراین، در جامعه مدرن، چنین تخصصی به عنوان مکانیک خودرو ظاهر شده است. این حرفه دشوار است، به این معنی که افرادی که در آن تسلط دارند ارزش طلا را دارند