2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2024-01-17 18:49

اتصالات اصطکاکی ظرفیت باربری بالایی دارند و نسبت به اتصالات جوشی کار کمتری دارند. به همین دلیل در ساخت سازه های فلزی ساختمانی کاربرد فراوانی دارند. به دست آوردن نیروهای اصطکاک لازم در محل اتصال به روش های مختلف - انفجار ساینده و شعله زنی و همچنین استفاده از ترکیبات چسبی به دست می آید.

توضیحات و کاربرد

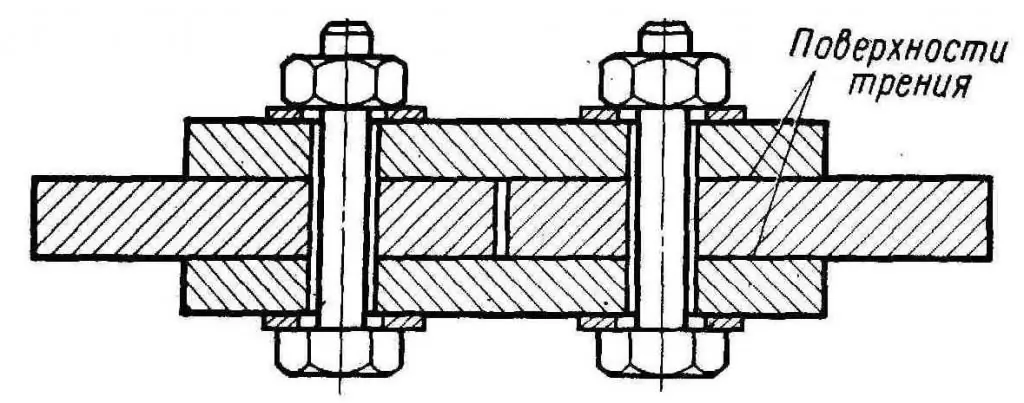

در مهندسی مکانیک 2 نوع اتصال پیچ و مهره ای با توجه به ماهیت انتقال نیرو در آنها وجود دارد:

- مقاوم در برابر برش. اغلب آنها بر روی پیچ و مهره هایی با دقت درشت، معمولی و افزایش یافته (به ندرت با استحکام بالا) طراحی می شوند. نیروی سفت کنترل نمی شود. محاسبات تنشهای کششی، فشاری و برشی داخلی را در نظر میگیرند، اما نیروهای اصطکاکی را در نظر نمیگیرند.

- اصطکاک (مقاوم در برش). نیروی خارجی توسط نیروهای اصطکاک ایجاد شده در صفحات تماس قطعاتی که قرار است به یکدیگر متصل شوند خنثی می شود. اصطکاک به دلیل پیش بارگیری پیچ های ثابت است که باید حداکثر باشد. بنابراین، در این گونه اتصالات، سخت افزار با مقاومت بالا با حرارتپردازش.

نوع آخر به 2 زیرمجموعه تقسیم می شود: اتصالات اصطکاکی و اصطکاکی-برشی که یک قسمت از نیروها از طریق اصطکاک و قسمت دیگر از طریق خرد کردن منتقل می شود.

عیب این اتصالات هزینه بالای بست هاست. از سوی دیگر، استفاده از اتصالات اصطکاکی بر روی پیچهای با استحکام بالا باعث بهبود قابلیت اطمینان و کاهش تعداد جوشهای میدانی میشود. بر این اساس، پیچیدگی مونتاژ تقریبا 3 برابر کاهش می یابد. این نوع اتصال در ساخت ساختمانهای صنعتی، در ساخت پلها، جرثقیلها و سایر سازههای شبکهای که بارهای ارتعاشی یا دینامیکی را تجربه میکنند استفاده میشود.

جهت های امیدوارکننده در توسعه این راه حل سازنده، استفاده از پوشش های حفاظتی قابل جابجایی و استفاده از فناوری ساخت "بلوک" است، زمانی که مونتاژ و رنگ آمیزی واحدهای بزرگ شده در کارخانه انجام می شود و تنها آخرین آن است. نصب در محل ساخت و ساز انجام می شود.

ضریب زبری

زبری سطح مورد نیاز، که نیروی اصطکاک محاسبه شده را فراهم می کند، با عملیات ساینده، شعله سطوح جفت گیری یا با استفاده از پوشش های ویژه به دست می آید. ضریب اصطکاک برای محاسبات از جدول زیر گرفته شده است.

| نوع پردازش | ضریب اصطکاک |

| بدون نگهداری | |

| مسواک زدن | 0, 35 |

| شات بلاست | 0, 38 |

| شعله برش | 0, 42 |

| شات- یا سندبلاست | 0, 58 |

| شات بلاست، تمیز کردن هر دو قسمت، حرارت دادن با شعله تا دمای 300 درجه سانتیگراد در اطراف سوراخ های پیچ. منطقه عملیات حرارتی - نه کمتر از اندازه واشر | 0, 61 |

| با حفظ بعدی | |

| جزئیات اول - ماسه یا شات بلاست، حفظ با چسب. قسمت جفت گیری دوم - مسواک زده شده، بدون حفظ بیشتر | 0، 5 |

نوع پردازش باید روی نقشه ها مشخص شود. سطوح جفت گیری قبل از مونتاژ پیچ کاملاً عاری از یخ، برف، روغن، رسوب، زنگ زدگی و سایر آلاینده ها هستند.

سندبلاست

شرایط زیر برای تمیز کردن سازه های فلزی با اتصالات اصطکاکی با استفاده از فناوری سندبلاست اعمال می شود:

- زبری سطح آماده شده - نه بیشتر از Ra 6, 3;

- حذف کامل اکسیدها و زنگ زدگی (درجه دوم تصفیه طبق GOST 9.402-2004)؛

- درجه چربی زدایی سطح - اولین (زمان شکستن لایه آب - بیش از 1 دقیقه، بدون لکه روغن روی کاغذ صافی)؛

- پاکسازی اولیه هوای فشرده وارد شده به سندبلستر از روغن و رطوبت (این حداقل 1 بار در هر شیفت کنترل می شود).خشک کردن ماسه کوارتز تا رطوبت حداکثر 2%.

پس از سندبلاست، گرد و غبار باید با دمیدن هوا یا پاک کردن با یک پارچه تمیز از روی سطوح پاک شود.

شعله درمانی

شعله اکسی استیلن هنگام تمیز کردن قطعات با مشعل گاز استفاده می شود. محصولات احتراق (اکسیدها) متعاقباً با برس های سیمی حذف می شوند. در این مورد، شما نمی توانید فلز را به درخشش بیاورید. شعله پاک کن فقط برای قطعاتی با ضخامت حداقل 5 میلی متر قابل استفاده است تا از تاب برداشتن حرارتی آنها جلوگیری شود. پردازش در حالت های زیر انجام می شود:

- فشار اکسیژن - 0.6 مگاپاسکال، استیلن در سیلندرها - 0.05 MPa؛

- تامین اکسیژن - حداکثر (هسته شعله باید از نازل بخاری خارج شود، اما خاموش نشود)؛

- سرعت حرکت مشعل - 1 متر در دقیقه (برای سازه های فلزی با دیواره نازک 5-10 میلی متر - 1.5-2 متر در دقیقه)؛

- پاس بعدی باید 15-20 میلی متر با پاس قبلی همپوشانی داشته باشد؛

- زاویه مشعل تا 45 درجه.

در طول این عملیات تکنولوژیکی از مشعل های ویژه با شعله گسترده استفاده می شود.

تمیز کردن شات و برس

قبل از عمل آوری با برس های فلزی (برس زدن)، رنگ با حلال ها یا به روش شعله گاز از روی سطوح پاک می شود. تمیز کردن قطعات تا براق فلزی غیرممکن است، زیرا از تشکیل ضریب اصطکاک مناسب جلوگیری می کند. کار با استفاده از پنوماتیک مکانیزه یا الکتریکی انجام می شودابزار گرد و غبار باقی مانده با دمیدن با هوا یا برس مو پاک می شود.

برای شات بلاست، شات تراشه شده از فولاد یا چدن (خرد شده) با کسری 0.8-1.2 میلی متر استفاده می شود. ماشینهای شات بلاست از شات چدن استفاده میکنند.

پوشش

برای افزایش نیروهای اصطکاک در اتصالات فلنجی و اصطکاکی، از مواد چسبنده نیز استفاده می شود - چسب. به عنوان یک پوشش اصطکاکی، از ترکیباتی استفاده می شود که جزء اصلی آن رزین اپوکسی و مواد اضافی سخت کننده، حلال، تسریع کننده یا ایزوپروپانول است.

کار مونتاژ به ترتیب زیر انجام می شود:

- عناصر سازهای با اندازه بزرگ با یکی از روشهایی که در بالا توضیح داده شد تمیز میشوند، به جز شعله گاز، و همچنین چربیزدایی میشوند. فاصله زمانی بین تمیز کردن و چسباندن نباید بیش از 0.5 روز باشد. ذخیره سازی در همان زمان در شرایط رطوبت بیش از 80٪ انجام می شود.

- چسب بلافاصله قبل از استفاده آماده می شود.

- ترکیب چسب بر روی سطح عناصر کوچکتر اعمال می شود و با پودر کاربید سیلیکون به ضخامت 2 میلی متر پر می شود و با یک غلتک فلزی نورد می شود. چسباندن هر دو قسمت تماس با چسب مجاز است. در عرض 1-2 ساعت، چسب تازه آماده شده باید کاملاً مصرف شود.

- با چرخاندن قسمت و چند ضربه پودر اضافی را از بین ببرید.

- زمان نگه دارید تا اپوکسی به طور کامل پخت شود.

- مفصل اصطکاکی روی پیچهای با استحکام بالا مونتاژ میشود.

کیفیت سخت افزار

بست های اتصالات اصطکاکی باید با گواهی کیفیت همراه باشند. پیچ و مهره، واشر و مهره به شرح زیر آماده می شود:

- تمیز کردن گریس محافظ در محلول قلیایی (قرار گرفتن در یک ظرف به مدت 15-20 دقیقه)؛

- خشک کردن، دمیدن با هوای فشرده؛

- نخ زدن با آچار یا روی تراش؛

- روغنکاری روغن معدنی؛

- مجموعه کامل پیچها با مهرههای جفتی که در حین اجرا استفاده میشد؛

- ذخیره سازی تا زمان مونتاژ (بیش از 10 روز).

محاسبه اتصال اصطکاک

مهمترین پارامترهای اتصال از این نوع عبارتند از:

- ضریب اصطکاک Μ بر روی سطوح تماس که از جدول بالا تعیین می شود، بسته به نوع پردازش؛

- نسبت گشتاور پیچ؛

- نیروی سفت کردن پیچ؛

- گشتاور مورد نیاز برای به دست آوردن مقدار مورد نیاز نشانگر قبلی.

مقدار گشتاور محاسبه شده با فرمول پیدا می شود:

M=K∙N∙dnom, که در آن K ضریب گشتاور تعیین شده بر اساس GOST 22356-77 است؛

N - نیروی کشش پیچ، kN;

dnom - قطر اسمی آن، میلیمتر.

مقدار N با فرمول تعیین می شود:

N=σr∙Sn∙ k،

که σr استحکام کششی مواد پیچ است، N/mm2;

Sn - سطح مقطع پیچ،خالص، میلی متر2;

k - ضریب شرایط کاری (برای سازه های فولادی و پل های جاده ای برابر با 1 است).

نیروی ایجاد شده در یک تماس پیچ با فرمول پیدا می شود:

N1=N∙Μ/ɣ, که در آن ɣ ضریب اطمینان است که بسته به تعداد پیچها در اتصال انتخاب میشود.

حداقل تعداد مورد نیاز پیچ با استحکام بالا به شرح زیر تعیین می شود:

n=P/(k∙N1∙s)،

که در آن P بار طولی فعال است، kN;

s - تعداد مخاطبین در اتصال.

مونتاژ

قوانین ایجاد اتصال اصطکاکی باید با الزامات فنی زیر مطابقت داشته باشد:

- قبل از مونتاژ، لازم است سطح را با یکی از روش های فوق (طبق مستندات پروژه) آماده کنید، برجستگی ها و بریدگی هایی که مانع از چسباندن قطعات به خوبی می شوند را بردارید.

- در طول حمل و نقل و ذخیره سازی میانی قطعات، روغن کاری یا آلودگی سطوح آماده شده باید حذف شود. اگر نمی توان از این کار اجتناب کرد، یک روش تمیز کردن دوم ضروری است.

- در مرحله اول مونتاژ، قطعات با استفاده از شاخه های نصب با سوراخ ها تراز می شوند.

- پیچ ها را با واشر نصب کنید (بیش از یک عدد زیر سر پیچ و مهره نباشد)، آنها را با مهره به میزان 50-90 درصد نیروی محاسبه شده سفت کنید و سفتی اتصال را بررسی کنید.

- گشتاور سفت شدن محاسبه شده را با آچارهای گشتاور تنظیم کنید.

- بتونه یا پرایمر مخلوط شده را بمالیدسیمان، خاک رس سفید، گچ. این کار برای آب بندی اتصال از رطوبت انجام می شود.

بررسی کیفیت

کنترل کیفیت در تمام مراحل آماده سازی و مونتاژ انجام می شود. نتایج بررسی های بین عملیاتی در گزارش تولید اتصالات میدانی ثبت می شود.

مجموعه چنین آثاری شامل عملیات زیر است:

- کنترل کیفیت ورودی مواد اولیه، قطعات، محصولات خریداری شده؛

- بررسی وضعیت ابزار، آچارهای گشتاور تایر؛

- کنترل تمیز کردن سطوح و آماده سازی سخت افزار؛

- بررسی چگالی مفاصل سفت شدن (با استفاده از پروب)؛

- کنترل انتخابی گشتاور سفت کردن؛

- کنترل فشار؛

- نمونه های آزمایشی (طبق نیاز مشتری کارهای عمرانی).

توصیه شده:

نحوه ساخت پیچ های خودکار در کارخانه: فناوری ها و تجهیزات. دستگاه تولید پیچ های خودکار

پیچ های خودکاری در کارخانه چگونه ساخته می شوند؟ پاسخ به این سوال یک فناوری نسبتا ساده است. در شرکت ها، روکش هایی با کلاه ابتدا از سیم فولادی ساخته می شوند. علاوه بر این، نخ ها بر روی چنین نقاط خالی بریده می شوند

اتصالات فلنجی چیست؟ انواع اتصالات فلنجی. اتصالات فلنجی در صنعت

اتصالات فلنجی اغلب در صنعت استفاده می شود. آنها باید از سفتی و استحکام سازه های مونتاژ شده اطمینان حاصل کنند. نقش یک اتصال با کیفیت بالا مهم است، زیرا اتصال ضعیف می تواند منجر به خسارات زیادی شود و خطر را برای پرسنل عملیاتی تهدید کند

پیچ و مهره های با استحکام بالا چیست؟

طبقه بندی های مختلفی از سخت افزار پیچ و مهره ای وجود دارد، اما از نظر قابلیت اطمینان بست، مهم ترین تقسیم بندی بر اساس درجه مقاومت در برابر استرس فیزیکی است. پایداری عملکردی و دوام سازه هدف به این خاصیت بستگی دارد. جذاب ترین آنها در این زمینه پیچ و مهره های با استحکام بالا هستند که در وسایل نقلیه موتوری، واحدهای صنعتی و سازه های ساختمانی حیاتی استفاده می شوند

Duralumin یک آلیاژ مبتنی بر آلومینیوم با استحکام بالا با افزودن مس، منیزیم و منگنز است: خواص، تولید و کاربرد

دورالومین چیست؟ آلیاژ دورالومین چه ویژگی هایی دارد؟ شاخص های فنی و کیفی آلیاژ. انواع محصولات از این فلز و دامنه آنها

پیچ سر پیچ: استفاده کنید

صنعت مدرن انواع مختلفی از بست ها را تولید می کند. برای ایجاد اتصالات محکم و نامحسوس از پیچ ضد فرورفتگی استفاده می شود. در ساخت و ساز، مهندسی مکانیک، ابزارسازی و سایر صنایع و همچنین در زندگی روزمره استفاده می شود