2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

در مرحله کنونی توسعه صنعتی، دو شکل اصلی سازماندهی سیستم های تولید وجود دارد که مناطق تولید از قلم توپی گرفته تا هواپیماهای مسافربری را پوشش می دهد. بسته به نوع محصولات، حجم تولید، پیچیدگی فناوری و تعدادی دیگر از شاخصهای سیستم سازمانی، از روشهای ثابت یا درون خطی برای ساخت یا تعمیر محصولات استفاده میشود.

تفاوت روشها

تفاوت اصلی بین این دو شکل در فرآیندهای متحرک اجسام یا موضوعات تعمیر در هنگام اجرای الگوریتم های تکنولوژیکی مشخص نهفته است. با روش ثابت، یک شی (موتور الکتریکی، ماشین و غیره) در طول چرخه کامل تولید به طور صلب در یک موقعیت ثابت می شود. کارگران مجموعه مراحل لازم را با توجه به نیازهای تولید انجام می دهند.

با روش های درون خطی سازماندهی تولید، برعکس، کارگران به شدت در فضا ثابت می شوند، و شیء تولیدی(تعمیر) بین موقعیت ها با پارامترهای تولید انتخاب شده حرکت می کند. این کار بهره وری را به حداکثر می رساند و زمان خرابی را کاهش می دهد.

سابقه توسعه

توسعه سیستم های صنعتی شاخه ای توسط شرکت های تولید انبوه تعیین می شود که به دلیل حجم و نرخ بالای تولید، از پیشرفته ترین فناوری ها و رویکردها استفاده می کنند. جای تعجب نیست که اولین موارد استفاده انبوه از روش های جریان سازماندهی تولید در صنعت خودروسازی ایالات متحده در آغاز قرن بیستم ثبت شد. هنری فورد صنعتگر را به درستی پدر اشکال درون خطی سازمان می نامند. به هر حال، با ایده های او بود که معرفی اصول یک پارادایم تولید جدید آغاز شد.

پیش نیازهای ایجاد

روش جریان سازماندهی تولید یک مطالعه امکان سنجی را فرض می کند. بنابراین، در مراحل اولیه، تجزیه و تحلیل تولید برای برآوردن شرایط برای انتقال به شکل پیچیده تر سازمان ضروری است. این موارد عبارتند از:

- امکان بارگیری کامل تجهیزات تکنولوژیکی که با تعداد کافی محصولات همگن مشخص می شود؛

- تمایز تکنولوژی دقیق؛

- پیوند طولانی مدت عملیات در زمان و مکان؛

- تخصص در تعداد محدودی از عملیات با حداکثر ماشین سازی آنها؛

- امکان ایجاد جریان تولید (جایگزینی متوالی موقعیت ها) که امکان به دست آوردن بهینه را فراهم می کند.الگوهای جریان محصول؛

- استفاده از یک پارامتر زمانی واحد (ریتم تولید)؛

- امکان استفاده از طرف های حمل و نقل (موازی سازی و تمرکز تولید)؛

- در دسترس بودن حمل و نقل ویژه برای جابجایی محصولات.

پویایی مثبت پیاده سازی

مزایای مشخص روش های تولید درون خطی:

- استفاده از تجهیزات با کارایی بالا (ویژه)؛

- مکانیزاسیون واحدهای فناوری حمل و نقل،

- استفاده منطقی از منابع سیستم.

کارآمدی فرم های پیشنهادی بر اساس بهینه سازی تعدادی از شاخص های تولید (بهره وری نیروی کار، برنامه تولید، مدت چرخه تولید، مناطق کارگاهی و هزینه های تولید) است.

عملکرد کلی تحت تأثیر: است

- کاهش سهم کار فیزیکی (کاهش تعداد کارکنان) در مراحل حمل و نقل با استفاده از ابزارهای ویژه (نقاله، حمل و نقل، نوار نقاله غلتکی)؛

- کاهش از کار افتادگی کارکنان به دلیل تعویض تجهیزات، بارگذاری نامتناسب و توزیع ظرفیت چندگانه؛

- حداکثر تخصص مشاغل (چند عملیات ناهمگن به ازای هر کارمند)؛

- کاهش شدت کار کلی در تولید در نتیجه معرفی رژیم های فن آوری جدید.

انواع تولید انبوه

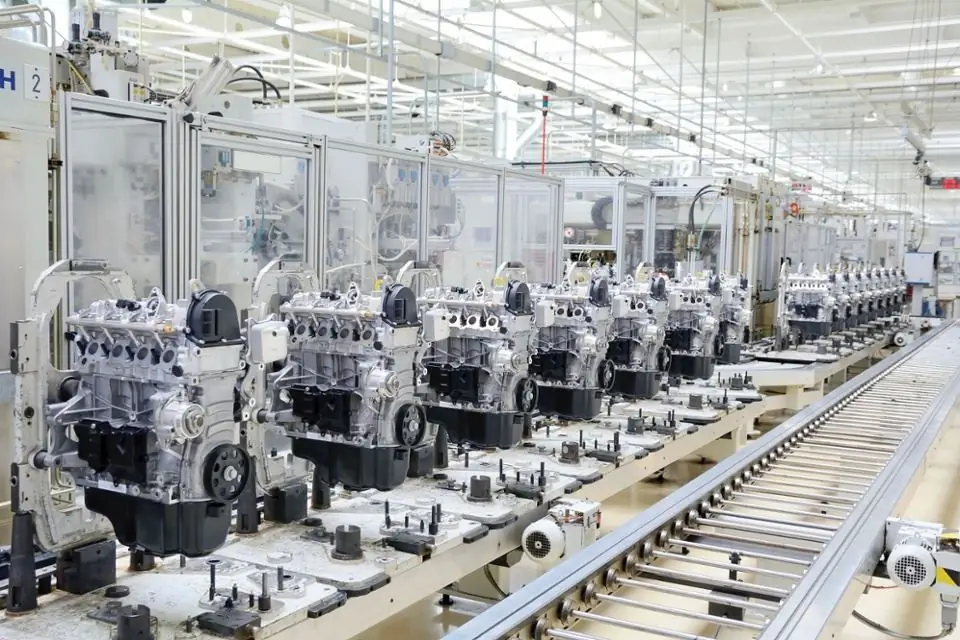

عنصر اصلی تولید درون خطی درون خطی (فناوری) است.خط این شامل موقعیتها یا مشاغل تخصصی مرتبط با فناوری است.

خطوط تولید بر اساس تعدادی ویژگی طبقه بندی می شوند:

- در مورد ناهمگنی محصولات در جریان - روی خط با محصولات همگن و خطوط با محصولات دارای ابعاد و عناصر ساختاری متفاوت؛

- با توجه به ساختار فرآیندها - عمل پیوسته در زمان (پیوسته) و کنش دوره ای؛

- بر اساس نوع ریتم - با ریتم سفت و سخت (تنظیم شده) و با ریتم متغیر (آزاد)؛

- برای حمل و نقل محصولات - با و بدون عناصر نوار نقاله؛

- بر اساس مقیاس استفاده - در سطح سایت (بخش)، کارگاه (ساختمان)، کارخانه (چندین دهانه با یک چرخه کامل تولید)؛

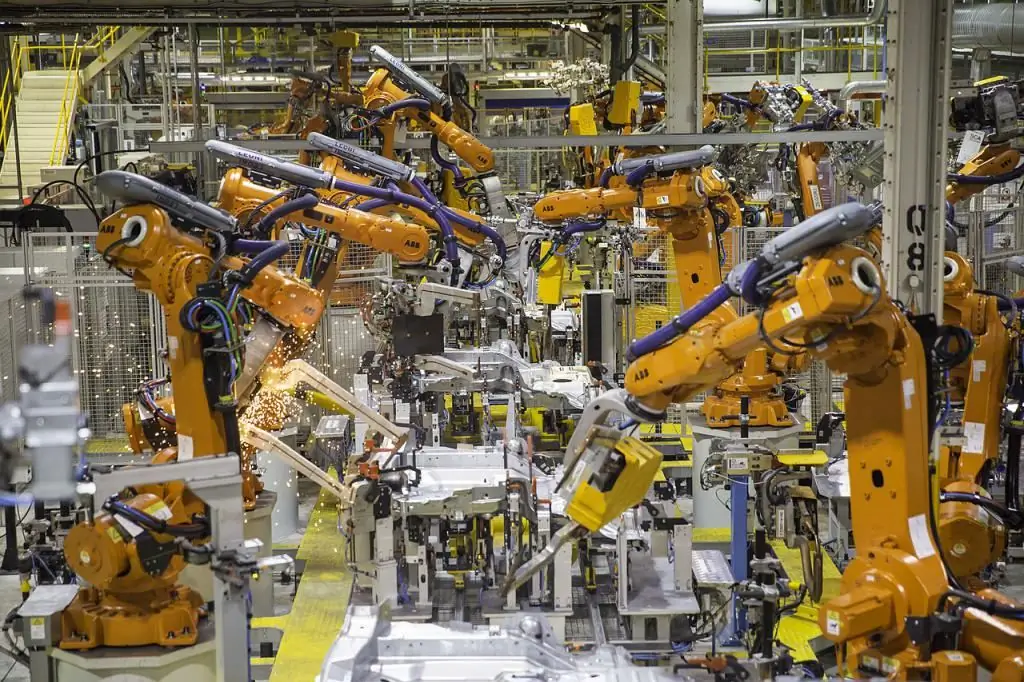

- در مورد مکانیزاسیون و اتوماسیون - غیر مکانیزه (بدون حرکت در مورد محصولات با اندازه بزرگ)، با مکانیزاسیون جزئی (حرکت با وسایل نقلیه استاندارد)، با مکانیزاسیون پیچیده (استفاده از تسمه یا نوار نقاله زنجیری)، خودکار یا خودکار؛

- با توجه به پیکربندی فضایی - مستطیل، بیضی، و غیره.

روش جریان سازماندهی تولید، پویایی شرکت را مشخص می کند. استفاده از انواع مختلف خطوط تولید، سطح خاصی از تخصص بخش ها را ایجاد می کند و کارایی کلی سیستم را تحت تاثیر قرار می دهد.

ویژگی های طراحی سیستم جریان

توجه داشته باشید که روش درون خطیسازمان نوع تولید را تعیین می کند. معرفی یک مدل ماشین پیشرونده سیستم در حضور حجم تولید مورد نیاز به شرکت اجازه میدهد تا سطح برتری فناوری را بالا ببرد.

اساس طراحی برای تولید جریان، یک طرح منطقی از فرآیندهای عملکردی است که بر چندین فرض استوار است:

- پیش نیازهای طراحی نشان دهنده همان نوع ساختارها، قابلیت تعویض عناصر و استانداردسازی آنهاست.

- فناوریهای فنآوری حداکثر جداسازی عناصر فناوری را به اجزای سازنده امکانپذیر میسازد، که امکان معرفی مکانیزاسیون عمیق فرآیندها را فراهم میکند.

- شرایط سازمانی مبتنی بر برنامه تولید کافی، استفاده کامل از بودجه و سطح بالای تخصص است.

- Material بر اساس یک سیستم پیشرونده پشتیبانی مادی برای کل سیستم (MRP، "حداکثر-حداقل") و ارائه مشاغل (Kanban، FEED، و غیره) است.

استانداردهای روش جریان سازماندهی تولید

گزینه های زیادی برای شکل گیری تولید وجود دارد. حجم مکانیزاسیون، پیکربندی فضایی، یکنواختی سازه ها در محدوده های نسبتاً وسیعی قرار دارند. برای ایجاد یک سیستم درون خطی کارآمد، تعدادی دستورالعمل تولید، که بیشتر به عنوان پارامترهای تولید درون خطی شناخته می شوند، اعمال می شود.

به عنوان یک قاعده، آنها به یکی از دسته های زیر طبقه بندی می شوند:

- پارامترهای مشخص کننده کار در زمان (اندازه گیری، ریتم)؛

- پارامترهایی که موقعیت را در فضا تعیین می کنند (طول، عرض، تعداد موقعیت ها،منطقه کارگاه و غیره)؛

- پارامترهایی که بهره وری خط تولید را نشان می دهد (نرخ جریان، بهره وری در واحد زمان).

دامنه کاربرد

رایج ترین روش های جریان سازماندهی تولید در مهندسی مکانیک استفاده می شود. استفاده در شرکت های صنعت خودرو، حمل و نقل ریلی، لوازم الکتریکی خانگی از نقطه نظر همگنی محصول، امکان ایجاد مهمانی های حمل و نقل، جزئیات فناوری و عوامل مرتبط کاملاً قابل درک است. در عین حال، روش جریان سازماندهی تولید نیز نوع تولید را مشخص می کند.

با این حال، فناوری جریان رویکرد خاصی برای سازماندهی، مدیریت و عملکرد فرآیندهای مختلف است. بنابراین اعمال اصول جریان در هر سیستمی که دارای پیش نیازهای فوق باشد امکان پذیر است. استفاده از فناوری های جریان را به عنوان مثال در صنعت ساخت و ساز در نظر بگیرید.

ویژگی های استفاده در ساخت و ساز

ساخت اشیاء مختلف همان فرآیند تولید تولید کالاهای صنعتی است. در هر دو مورد اول و دوم، ما فقط با محصولات مختلف (تولید لوازم خانگی، ساخت خانه) و فن آوری ها (مونتاژ منبع تغذیه، ساخت فونداسیون) سروکار داریم.

هدف از ساخت و ساز، اشیاء (ساختمان ها، سازه ها) پذیرفته شده برای بهره برداری است که بر اساس اجرای مجموعه ای از فرآیندها در محل ساخت و ساز به دست آمده است. در طول ساخت و ساز از انواع سریال و موازی استفاده می شود.چرخه های تولید تولید درون خطی نیز دور زده نشد.

روش جریان سازماندهی تولید ساخت و ساز شامل تقسیم فرآیند ساخت و ساز به چند مرحله است - پی ریزی یک ساختمان مسکونی، نصب طبقات، کارهای داخلی که تیم های کاری بر اساس ریتم کلی انجام می دهند. فرایند تولید. در عین حال، آنها تلاش می کنند تا زمینه های کاری را با شدت کار با چند برابر ایجاد کنند. فرآیندهای تولید محتوای مختلف به صورت موازی انجام می شود که باعث صرفه جویی در منابع و کاهش زمان چرخه تولید می شود.

پارامترهای روش جریان سازماندهی تولید ساخت و ساز ویژگی های جریان را بر اساس حسابداری و تجزیه و تحلیل ویژگی های فنی، مکانی و زمانی مشخص می کند. اینها شامل ساختار جریان، محدوده کار، شدت کار، مرحله جریان، مدول چرخه، و غیره است.

در پایان

تجزیه و تحلیل نشان می دهد که استفاده از روش های درون خطی سازماندهی تولید شرط لازم برای تشکیل یک شرکت مدرن با فناوری بالا است. فنآوریهای درون خطی را میتوان در انواع فعالیتهای تولیدی به کار برد و از استانداردهای بالای بهرهوری و کیفیت محصول اطمینان حاصل کرد.

توصیه شده:

نمودار حساب های سازمان های بودجه: بخش های اصلی، ویژگی های حسابداری

حسابداری بودجه در حسابداری سیستمی برای ثبت و جمع بندی اطلاعات در مورد وضعیت دارایی ها و بدهی های فدراسیون روسیه و موضوعات آن و همچنین شهرداری ها است. همچنین، تعریف حسابداری بودجه شامل کلیه عملیاتی است که منجر به تغییر در دارایی ها و بدهی های نهادهای تشکیل دهنده فدراسیون روسیه و شهرداری ها می شود. چارت حسابهای واحدهای بودجه فهرستی از حسابهایی است که موسسات بودجه بر روی آنها عملیات انجام می دهند

کار به عنوان تکنسین تولید مواد غذایی: تحصیلات مورد نیاز، شرایط پذیرش، مسئولیت های شغلی و ویژگی های کار انجام شده

انسان آنقدر مرتب است که هر روز به غذا نیاز دارد. اگر قبلاً پخت و پز منحصراً برای مصرف شخصی انجام می شد ، اکنون یک صنعت عظیم است که در مقیاس عظیمی چشمگیر است. تعداد زیادی مؤسسه وجود دارد. آنها توسط طیف گسترده ای از شرکت های پذیرایی، از کارخانه های تولید محصولات نیمه تمام گرفته تا رستوران های نخبه که می توانند نیازها و درخواست های حتی خواستارترین و دمدمی مزاج ترین مشتریان را برآورده کنند، نمایندگی می شوند

تست های ولتاژ بالا: هدف، الگوریتم، روش های آزمایش، استانداردها، پروتکل و انطباق با قوانین ایمنی

عملکرد تجهیزات الکتریکی شامل تعدادی تست ولتاژ بالا است که برای عملکرد صحیح دستگاه ها بسیار مهم هستند. هدف آنها الگوریتم انجام، هنجارها و رعایت قوانین ایمنی در این مقاله به تفصیل شرح داده شده است

مقررات مربوط به جریان اسناد سازمان. نمونه ای از گردش کار در یک سازمان

اسناد نبض یک سازمان هستند و گردش کار حیات یک سازمان است. فرآیندها و منطق حرکت اطلاعات به صورت مکتوب و الکترونیکی، سطح توسعه سازمان، تولید آن، دستاوردهای اجتماعی-اقتصادی و موقعیت در جامعه را تعیین می کند. در نهایت، این افزایش در سود و رفاه کارکنان است

جریان الکتریکی چیست؟ شرایط وجود جریان الکتریکی: ویژگی ها و اقدامات

جریان الکتریکی یک بار الکتریکی در حال حرکت است. این می تواند به شکل تخلیه ناگهانی الکتریسیته ساکن مانند رعد و برق باشد. یا می تواند یک فرآیند کنترل شده در ژنراتورها، باتری ها، خورشیدی یا سلول های سوختی باشد. امروز ما مفهوم "جریان الکتریکی" و شرایط وجود جریان الکتریکی را در نظر خواهیم گرفت