2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

کارایی و مشکلات سطح پلاسما برای مهندسان مواد بسیار حاد است. به لطف این فناوری، نه تنها می توان عمر مفید و قابلیت اطمینان قطعات و مجموعه های با بارگذاری بالا را افزایش داد، بلکه به نظر می رسد محصولات صد در صد فرسوده و از بین رفته را نیز بازیابی کرد.

معرفی سطح پلاسما به فرآیند فناوری به طور قابل توجهی رقابت پذیری محصولات مهندسی را افزایش می دهد. این فرآیند اساساً جدید نیست و برای مدت طولانی مورد استفاده قرار گرفته است. اما دائماً در حال بهبود و گسترش قابلیتهای تکنولوژیکی خود است.

مقررات عمومی

پلاسما یک گاز یونیزه است. به طور قابل اعتماد شناخته شده است که پلاسما را می توان با روش های مختلف در نتیجه اثرات الکتریکی، حرارتی یا مکانیکی روی مولکول های گاز به دست آورد. برای تشکیل آن، جدا کردن الکترونهای با بار منفی از اتمهای مثبت ضروری است.

در برخی منابع می توانید پیدا کنیداین اطلاعات نشان می دهد که پلاسما چهارمین حالت تجمع ماده به همراه جامد، مایع و گاز است. گاز یونیزه دارای تعدادی خواص مفید است و در بسیاری از شاخه های علم و فناوری استفاده می شود: سطح پلاسمایی فلزات و آلیاژها به منظور بازیابی و سخت شدن محصولات با بارهای سنگین که بارهای حلقوی را تجربه می کنند، نیتریدینگ یون پلاسما در یک تخلیه درخشان برای اشباع انتشار. و سخت شدن سطوح قطعات، برای اجرای فرآیندهای شیمیایی، ترشی (مورد استفاده در فناوری ساخت الکترونیک).

آمادگی برای کار

قبل از شروع به روکش کردن، باید تجهیزات را راه اندازی کنید. مطابق با داده های مرجع، لازم است زاویه شیب صحیح نازل مشعل را به سطح محصول انتخاب و تنظیم کنید، فاصله انتهای مشعل تا قطعه را تراز کنید (باید از 5 تا 8 باشد. میلی متر) و سیم را وارد کنید (اگر مواد سیم روی سطح است).

اگر سطح کاری با نوسانات نازل در جهات عرضی انجام می شود، باید سر را به گونه ای تنظیم کرد که جوش دقیقاً در وسط بین نقاط انتهایی دامنه نوسانات قرار گیرد. سر. همچنین لازم است مکانیسمی که فرکانس و بزرگی حرکات نوسانی سر را تنظیم می کند تنظیم شود.

فناوری سطح قوس پلاسما

رویه روکش کاری بسیار ساده است و هر جوشکار با تجربه ای می تواند با موفقیت انجام شود. با این حال، او نیاز داردانجام دهنده حداکثر تمرکز و توجه. در غیر این صورت، به راحتی می توانید قطعه کار را خراب کنید.

یک تخلیه قوس قوی برای یونیزه کردن گاز کار استفاده می شود. جدا شدن الکترون های منفی از اتم های دارای بار مثبت به دلیل اثر حرارتی قوس الکتریکی بر روی جت مخلوط گاز در حال کار انجام می شود. با این حال، تحت تعدادی از شرایط، جریان نه تنها تحت تأثیر یونیزاسیون حرارتی، بلکه به دلیل تأثیر یک میدان الکتریکی قدرتمند نیز امکان پذیر است.

گاز تحت فشار 20-25 اتمسفر تامین می شود. برای یونیزاسیون آن، ولتاژ 120-160 ولت با جریان حدود 500 آمپر مورد نیاز است. یون های دارای بار مثبت توسط میدان مغناطیسی جذب می شوند و به سمت کاتد می روند. سرعت و انرژی جنبشی ذرات بنیادی به قدری زیاد است که وقتی با فلز برخورد می کنند، می توانند دمای عظیمی به آن بدهند - از +10 … +18000 درجه سانتیگراد. در این حالت یون ها با سرعتی تا 15 کیلومتر در ثانیه (!) حرکت می کنند. نصب سطح پلاسما مجهز به دستگاه مخصوصی به نام «مشعل پلاسما» است. این گره است که مسئول یونیزاسیون گاز و به دست آوردن جریان مستقیم ذرات بنیادی است.

قدرت قوس باید به گونه ای باشد که از ذوب شدن مواد پایه جلوگیری کند. در عین حال، دمای محصول باید تا حد امکان بالا باشد تا فرآیندهای انتشار فعال شود. بنابراین، دما باید به خط مایع در نمودار آهن-سیمنتیت نزدیک شود.

پودر ریز یک ترکیب خاص یا سیم الکترود به جت پلاسمای با دمای بالا وارد می شود که در آن موادذوب می شود. در حالت مایع، سطح روی سطح سخت شده می افتد.

پاشش پلاسما

برای اجرای سمپاشی پلاسما، افزایش قابل توجه سرعت جریان پلاسما ضروری است. این را می توان با تنظیم ولتاژ و جریان به دست آورد. پارامترها به صورت تجربی انتخاب می شوند.

مواد برای پاشش پلاسما فلزات نسوز و ترکیبات شیمیایی هستند: تنگستن، تانتالیوم، تیتانیوم، بوریدها، سیلیسیدها، اکسید منیزیم و اکسید آلومینیوم.

مزیت مسلم پاشش در مقایسه با جوش، توانایی به دست آوردن نازک ترین لایه ها به ترتیب چند میکرومتر است.

این فناوری برای سختکردن برشهای تراشکاری و فرزکاری درجهای کاربید قابل تعویض، و همچنین شیرها، متهها، سینکها، ریمرها و سایر ابزارها استفاده میشود.

دریافت جت پلاسما باز

در این مورد، خود قطعه کار به عنوان یک آند عمل می کند که مواد توسط پلاسما روی آن رسوب می کنند. اشکال آشکار این روش پردازش گرم شدن سطح و کل حجم قطعه است که می تواند منجر به دگرگونی های ساختاری و پیامدهای نامطلوب شود: نرم شدن، افزایش شکنندگی و غیره.

جت پلاسما بسته

در این مورد، مشعل گاز، به طور دقیق تر، نازل آن، به عنوان یک آند عمل می کند. این روش برای لایه برداری پلاسما-پودر به منظور بازیابی و بهبود عملکرد قطعات وگره های ماشین این فناوری در زمینه مهندسی کشاورزی محبوبیت خاصی به دست آورده است.

مزایای Hardfacing پلاسما

یکی از مزایای اصلی تمرکز انرژی حرارتی در یک منطقه کوچک است که تأثیر دما بر ساختار اصلی ماده را کاهش می دهد.

فرآیند به خوبی قابل مدیریت است. در صورت تمایل و با تنظیمات تجهیزات مناسب، لایه سطحی می تواند از چند دهم میلی متر تا دو میلی متر متغیر باشد. امکان به دست آوردن یک لایه کنترل شده به ویژه در حال حاضر مهم است، زیرا به طور قابل توجهی کارایی اقتصادی پردازش را افزایش می دهد و خواص بهینه (سختی، مقاومت در برابر خوردگی، مقاومت در برابر سایش و بسیاری دیگر) سطوح محصولات فولادی را به دست می آورد.

یکی دیگر از مزیتهای نه چندان مهم، توانایی انجام جوشکاری پلاسما و روکش کردن انواع وسیعی از مواد است: مس، برنج، برنز، فلزات گرانبها و همچنین غیر فلزات. روشهای جوشکاری سنتی همیشه قادر به انجام این کار نیستند.

تجهیزات هاردفینگ

نصب برای سطوح پودری پلاسما شامل یک خفه کننده، نوسان ساز، مشعل پلاسما و منابع تغذیه است. همچنین باید مجهز به دستگاهی برای تغذیه خودکار دانه های پودر فلز در محل کار و سیستم خنک کننده با گردش آب ثابت باشد.

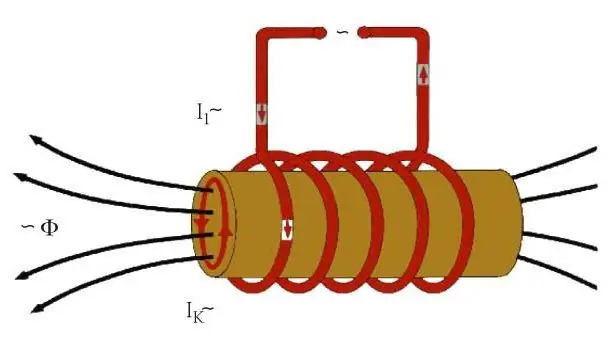

منابع نیرو برای سختافزار پلاسما باید الزامات سختگیرانه را برآورده کنندثبات و قابلیت اطمینان ترانسفورماتورهای جوشکاری با این نقش بهترین کار را انجام می دهند.

هنگام روکش کردن مواد پودری روی سطح فلزی، به اصطلاح از قوس ترکیبی استفاده می شود. هر دو جت پلاسما باز و بسته به طور همزمان استفاده می شوند. با تنظیم قدرت این قوس ها می توان عمق نفوذ قطعه کار را تغییر داد. در شرایط بهینه، تاب برداشتن محصولات ظاهر نمی شود. این در ساخت قطعات و مجموعه های مهندسی دقیق مهم است.

تغذیه کننده مواد

پودر فلز توسط دستگاه خاصی دوز می شود و وارد منطقه ذوب می شود. مکانیسم یا اصل کار فیدر به شرح زیر است: تیغه های روتور پودر را به جریان گاز فشار می دهند، ذرات گرم می شوند و به سطح تحت درمان می چسبند. پودر از طریق یک نازل جداگانه تغذیه می شود. در مجموع سه نازل در مشعل گاز تعبیه شده است: برای تامین پلاسما، برای تامین پودر کاری و برای گاز محافظ.

اگر از سیم استفاده می کنید، توصیه می شود از مکانیزم تغذیه استاندارد دستگاه جوش زیردریایی استفاده کنید.

آماده سازی سطح

سطح پلاسما و پاشش مواد باید با تمیز کردن کامل سطح از لکه های چربی و سایر آلاینده ها انجام شود. اگر در حین جوشکاری معمولی فقط تمیز کردن خشن و سطحی مفاصل از زنگ زدگی و مقیاس مجاز است ، هنگام کار با پلاسمای گازی ، سطح قطعه کار باید به طور ایده آل (تا آنجا که ممکن است) تمیز و بدون آخال های خارجی باشد. نازک ترین فیلم اکسید قادر استبه طور قابل توجهی برهمکنش چسب بین هاردفیسینگ و فلز پایه را تضعیف می کند.

برای آماده سازی سطح برای روکش کردن، توصیه می شود یک لایه سطحی ناچیز فلز را با ماشینکاری با برش و سپس چربی زدایی حذف کنید. اگر ابعاد قطعه اجازه می دهد، شستشو و تمیز کردن سطوح در وان اولتراسونیک توصیه می شود.

ویژگی های مهم روکش فلزی

گزینه ها و روش های مختلفی برای لایه برداری پلاسما وجود دارد. استفاده از سیم به عنوان ماده ای برای روکش، بهره وری فرآیند را به میزان قابل توجهی در مقایسه با پودرها افزایش می دهد. این به دلیل این واقعیت است که الکترود (سیم) به عنوان یک آند عمل می کند، که به گرم شدن سریعتر مواد رسوب داده شده کمک می کند، به این معنی که به شما امکان می دهد حالت های پردازش را به سمت بالا تنظیم کنید.

با این حال، کیفیت پوشش و خاصیت چسبندگی به وضوح در کنار مواد افزودنی پودر است. استفاده از ذرات ریز فلزی امکان به دست آوردن یک لایه یکنواخت با هر ضخامت روی سطح را فراهم می کند.

پودر سطحی

استفاده از سطح پودری از نظر کیفیت سطوح حاصل و مقاومت در برابر سایش ارجحیت دارد، بنابراین مخلوط پودری به طور فزاینده ای در تولید استفاده می شود. ترکیب سنتی مخلوط پودر ذرات کبالت و نیکل است. آلیاژ این فلزات خواص مکانیکی خوبی دارد. پس از پردازش با چنین ترکیبی، سطح قطعه کاملا صاف می ماند و نیازی به پرداخت مکانیکی آن و رفع بی نظمی نیست.کسر ذرات پودر فقط چند میکرومتر است.

توصیه شده:

صفحهکاری چوب: انواع، تجهیزات و فناوری فرآیند

صفحه کشی چوب یکی از انواع فرآوری این ماده است. این عملیات را می توان هم به صورت دستی و هم بر روی ماشین انجام داد. درک این نکته مهم است که با کمک برنامه ریزی، هر تخته چوبی شکل و شکل دلخواه را به خود می گیرد

سخت شدن سطح فولاد چیست؟ سخت شدن سطح برای چه مواردی استفاده می شود؟

مقاله حاضر برای افرادی است که از متالورژی به دور هستند، آماتورهایی که علاقه مند به تفاوت استحکام با تیغه خوب در یک میز معمولی یا چاقوی تاشو، سخت شدن سطح از سخت شدن حجیم و موارد مشابه هستند

غیرفعال سازی عبارت است از فرآیند غیرفعال سازی فلزات به معنای ایجاد لایه های نازک روی سطح به منظور محافظت در برابر خوردگی است

روش های سنتی محافظت از فلزات در برابر خوردگی کمتر و کمتر احتمال دارد که الزامات فنی را که برای خواص عملکردی سازه ها و مواد حیاتی اعمال می شود برآورده کنند. تیرهای باربری در قابهای خانه، خطوط لوله و روکشهای فلزی در استفاده طولانیمدت از محصول نمیتوانند به تنهایی بدون حفاظت مکانیکی زنگزدگی کار کنند. یک رویکرد موثرتر برای حفاظت در برابر خوردگی، روش الکتروشیمیایی و به ویژه غیرفعال سازی است

جوش لب به لب: تجهیزات، روشها و فناوری فرآیند

ویژگی های جوش لب به لب فلاش. انواع اتصالات جوش لب به لب و همچنین تجهیزات، روش ها و فناوری برای انجام فرآیند جوش لب به لب. عیوب درز جوش ناشی از جوش لب به لب و همچنین دلایل تشکیل آنها

برش فلز با پلاسما. تجهیزات فلزکاری

هنگام خرید کاتر پلاسما، همیشه باید کیفیت را در اولویت قرار دهید. مراقب وسوسه خرید یک دستگاه ارزان قیمت و بی کیفیت باشید، زیرا فرسودگی و پارگی سریع آن در دراز مدت هزینه های بسیار بالاتری را به همراه خواهد داشت