2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

خوردگی فرتینگ بر اساس فرآیندهای فیزیکی و شیمیایی است که در سطح مولکولی رخ می دهد. در مرحله اول، تخریب الکتروشیمیایی غالب است. در منطقه تماس فلزات (یا فلز با غیر فلز) اکسیدهایی تشکیل می شود که به دلیل آن سایش مکانیکی فعال می شود. این دو فرآیند ارتباط نزدیکی با هم دارند و بر ویژگی های مقاومت مجموعه ها تأثیر می گذارند. پدیده فرتختگی بیش از یک قرن است که توسط محققان مورد مطالعه قرار گرفته است، اما پیشبینی آن هنوز ضعیف است.

شرح

خوردگی فرتینگ یکی از انواع تخریب خود به خود فلز است. این فرآیند در فصل مشترک جفتهای فلز-فلز یا فلز-غیر فلز در تماس محکم رخ میدهد. ویژگی مشخصه آن وجود حرکات نوسانی با دامنه کوچک است. خوردگی فرتینگ نه تنها بر فولادهای کربنی، بلکه بر فولادهای مقاوم در برابر خوردگی نیز تأثیر می گذارد.

برای وقوع این پدیده، دامنه چرخه ای تنها 0.025 میکرون کافی است. حداکثر مقدار آن می تواند 200-300 میکرون باشد. از نظر خارجی، تخریب در ظاهر زخم های کوچک، مالش، پارگی ظاهر می شود.لکه های رنگی، رسوبات پودری روی سطح تماس.

محصولات خوردگی اکسید مانند قطعات فولادی رنگ متفاوتی دارند - از قرمز مایل به قهوه ای تیره. این بستگی به مارک مواد و شرایط عملیاتی دارد. آنها نمی توانند منطقه تماس را به دلیل دامنه کوچک نوسانات حرکت متقابل سطوح ترک کنند که در نتیجه اثر سایشی آنها افزایش می یابد.

منفی ترین پیامد این پدیده خرابی خستگی قطعات است. توانایی درک بارهای چرخه ای در گره ها تا 5 برابر کاهش می یابد.

ویژگی های پوشیدن

خوردگی فرتینگ تفاوت های زیر را با سایر انواع سایش و پارگی دارد:

- آسیب فلزی در حرکت رفت و برگشتی رخ می دهد.

- محلی سازی آسیب - فقط در ناحیه تماس قطعات.

- سرعت سفر کم در جفت مالش.

- تخریب لایه های اکسید عمدتاً به دلیل نیروهای مماسی (مماسی) رخ می دهد.

- پارگی پل های جوشکاری در حین گیرش سطوح منجر به جدا شدن اتم ها و ایجاد ترک های خستگی می شود.

- ذرات فلزی پاره شده به سرعت در هوا اکسید می شوند.

- محصولات خوردگی به طور فعال در فرآیند سایش بیشتر نقش دارند.

علل و مکانیسم پدیده

به طور ساده، فرآیند خوردگی فرتینگ را می توان به صورت زیر نشان داد:

- حرکت و تغییر شکل سطوح.

- اکسیداسیون فلزات.

- تخریب اکسیدفیلم ها.

- کشف فلز خالص.

- گیرش با سطح تماس.

- تخریب پل های گیر.

- افزایش غلظت اکسیژن در مناطق باز.

- تکرار چرخه خوردگی، افزایش تدریجی غارها.

در نتیجه عمل سایشی ذرات جدا شده، دما در ناحیه تماس نیز افزایش می یابد (در برخی موارد تا ۷۰۰ درجه سانتیگراد). یک لایه سفید تشکیل شده است که از ساختارهای فلزی تغییر یافته تشکیل شده است.

علل اصلی خوردگی فرتینگ زیر شناسایی شده است:

- بارهای دینامیکی با دامنه کم در اتصالات ثابت.

- محیط خارجی تهاجمی.

- ضریب دما.

ماهیت فرآیند خوردگی بستگی به این دارد که در چه مرحله ای قرار دارد. در مرحله اولیه، غلبه واکنش های اکسیداتیو ناشی از برهمکنش الکتروشیمیایی ثبت شد. این روند با استفاده از ترکیبات شیمیایی که عملکرد یک محیط تهاجمی را تضعیف می کند کند می شود. ما در زیر به این خواهیم پرداخت که بازدارنده های خوردگی چیست.

حالت تنش ماده دارای سه جزء است - نیروی فشاری عمود بر سطح تماس، تنش های برشی متناوب و نیروی اصطکاک. سایش در هنگام خوردگی فرتینگ دارای ویژگی شکست خستگی است. ترکهای کوچک با گذشت زمان ادغام میشوند و قطعات فلزی شکسته میشوند.

گره های ساختمانی

مشخصه خوردگی فرتینگ واحدهای مونتاژ،اسما غیر منقول اغلب، تخریب فلز در انواع مفاصل زیر مشاهده می شود:

- پیچ و مهره.

- Riveting.

- Slotted.

- تماس با برق.

- قلعه.

- Hirths دندانه دار.

- Flanged.

- Squeeze fit (بیرینگ ها، دیسک ها، چرخ ها، کوپلینگ شفت، محورها و توپی چرخ ها).

- سطوح یاتاقان فنری و موارد دیگر.

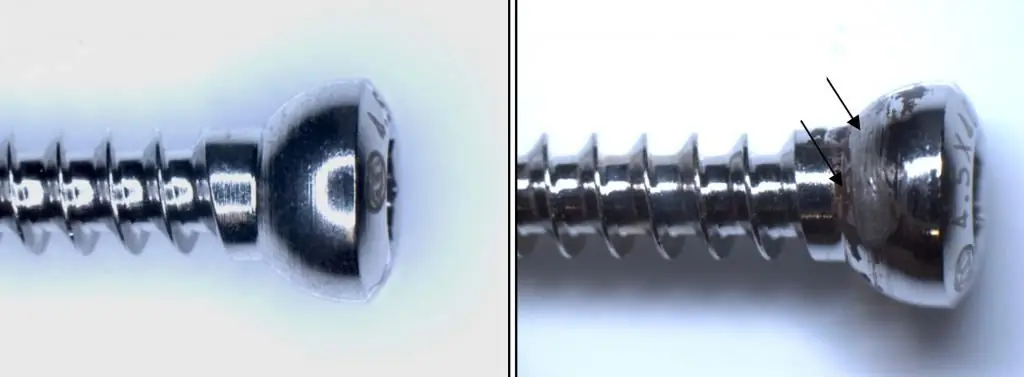

خوردگی فرتینگ اتصالات پیچ و مهره ای به دلیل سایش قسمت رزوه دار و ظاهر شدن نشتی در شکاف ایجاد می شود. این با کاهش سفت شدن در حین کار ، باز کردن خود پیچ مفاصل به دلیل بارهای ارتعاشی تسهیل می شود. با این حال، افزایش در گشتاور سفت شدن تضمینی برای کاهش خوردگی فرت نیست، زیرا در این حالت ممکن است جوشکاری مقاومتی سطوح رخ دهد. در نتیجه، کار اتصال رزوه ای در شرایط نامطلوب تنش های کششی رخ می دهد.

شدت شکستگی

نرخ خوردگی فرتینگ به چندین ده عامل بستگی دارد. مهمترین آنها عبارتند از:

- جو محیطی (خوردگی در هوا سریعتر پیش می رود). این پدیده در خلاء، نیتروژن و هلیوم نیز مشاهده می شود.

- دامنه و فرکانس حرکات نوسانی (سرعت اصطکاک). رابطه بین میزان شکست و دامنه تقریباً خطی است.

- فشار (بار) در منطقه تماس و سایر شرایط عملیاتی. با یک بار قابل توجه، عمق آسیب افزایش می یابد.

- سختی فلز پایه و پوشش های محافظ قطعات، زبری تماسسطوح.

- عوامل فناورانه (روش به دست آوردن قطعه کار، تنش های پسماند، دقت ماشینکاری و صلبیت مجموعه مونتاژ شده).

- خواص محصولات اکسیدی ناشی از سایش.

- دما. در بیشتر موارد، مقادیر منفی آن به خورندگی بالاتر کمک می کند. دماهای مثبت فقط تا یک مقدار بحرانی خاص بر عملکرد واحد تأثیر می گذارد. وقتی بیش از حد گرم می شود، میزان تخریب افزایش می یابد.

- مقاومت در برابر سایش محصولات سایش.

روش های مبارزه

راههای ایده آل برای مقابله با این پدیده وجود ندارد. برای کاهش آن، اقدامات زیر انجام می شود:

- کاهش جابجایی نسبی با افزایش نیروهای اصطکاک. افزایش زبری، فشار یا تغییر پیکربندی قطعات. در صورتی که یکی از عناصر غیرفلزی باشد، روش اول موثرترین روش است. اصطکاک را می توان با آبکاری با مس، قلع یا کادمیوم نیز افزایش داد.

- اگر حذف ارتعاش غیرممکن است، روش معکوس لازم است - کاهش نیروی اصطکاک با استفاده از پوشش های فسفات، سرب یا ایندیم و همچنین معرفی روان کننده ها. به عنوان بخشی از دومی، توصیه می شود از افزودنی های بازدارنده خوردگی استفاده کنید. این روش اسلاید را به یک محیط میانی منتقل می کند.

- افزایش سختی یکی از قطعات (عملیات حرارتی، سختی مکانیکی). این اقدام چسبندگی متقابل را کاهش می دهدجفت شدن سطوح و کاهش سایش.

روان کننده های مبتنی بر روغن و گریس به طور موثر سایش تماسی را کاهش می دهند. اغلب، انواع سازگار آنها استفاده می شود - موادی که در دمای 25 درجه سانتیگراد، یک ماده ضخیم و پماد مانند هستند. پوششهای فسفات و فلز آندی به حفظ آن روی سطوح کمک میکنند.

مهارکننده های خوردگی چیست

در صورت تخریب مواد توسط نوع سایش فرتینگ، عمدتاً از بازدارنده های نوع تماسی استفاده می شود. آنها خوردگی را در یک محیط تهاجمی کند می کنند و اصل عمل آنها بر اساس تشکیل ترکیبات کم محلول با یون های فلزی است.

مهارکننده های تماس شامل کرومات ها، نیتریت ها، بنزوات ها، فسفات ها و سایر ترکیبات هستند. پر کردن شکاف با مواد پلاستیکی بین قطعات جفت شده نه تنها آنها را از خوردگی محافظت می کند، بلکه باعث آب بندی می شود. مهارکننده های تماس شامل ترکیبات "Vital"، SIM، M-1 و دیگران است. فهرستی از مهارکنندهها و توصیههایی برای استفاده از آنها را میتوان در GOST 9.014-78 یافت.

توصیه شده:

محافظت از آج در برابر خوردگی. راه های اصلی برای محافظت از خطوط لوله در برابر خوردگی

حفاظت در برابر خوردگی یک راه حل جهانی برای افزایش مقاومت سطوح فلزی در برابر رطوبت و سایر عوامل خارجی است

خوردگی آلومینیوم و آلیاژهای آن. روش های مبارزه و محافظت از آلومینیوم در برابر خوردگی

آلومینیوم، برخلاف آهن و فولاد، در برابر خوردگی کاملاً مقاوم است. این فلز توسط یک لایه اکسید متراکم تشکیل شده بر روی سطح آن از زنگ زدگی محافظت می شود. با این حال، در صورت تخریب دومی، فعالیت شیمیایی آلومینیوم به شدت افزایش می یابد

خوردگی حفره ای: علل. روشهای محافظت از فلزات در برابر خوردگی

در حین کار محصولات فلزی در معرض انواع مختلفی از اثرات مخرب قرار می گیرند که در این میان خوردگی حفره ای به عنوان خطرناک ترین و غیرقابل پیش بینی ترین آنها شناخته می شود

مهارکننده های خوردگی. روش های حفاظت در برابر خوردگی

هر سال حدود یک چهارم کل فلز تولید شده در جهان به دلیل توسعه و وقوع فرآیندهای خوردگی از بین می رود. هزینه های مربوط به تعمیر و تعویض تجهیزات و ارتباطات صنایع شیمیایی اغلب چندین برابر هزینه مواد مورد نیاز برای ساخت آنها می باشد

خوردگی مس و آلیاژهای آن: علل و راه حل ها

مس و آلیاژهای مس دارای رسانایی الکتریکی و حرارتی بالایی هستند، قابل ماشینکاری هستند، مقاومت در برابر خوردگی خوبی دارند، بنابراین به طور فعال در بسیاری از صنایع استفاده می شوند. اما وقتی وارد محیط خاصی می شود، خوردگی مس و آلیاژهای آن همچنان خود را نشان می دهد. این چیست و چگونه از محصولات در برابر آسیب محافظت کنیم، در این مقاله بررسی خواهیم کرد