2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

پالایشگاه های نفت محصولات را از ذخایر چاه به عنوان خوراک دریافت می کنند. اصولاً اینها منابع نفت و گازی هستند که به صورت امولسیون با ناخالصی ها و نمک های معدنی استخراج می شوند. بدون پیش تصفیه، چنین مخلوطهایی میتوانند حتی در مراحل اولیه فرآوری مواد خام به تجهیزات فرآیند آسیب بزنند، بنابراین از روشهای آبگیری و نمکزدایی روغن استفاده میشود که از نظر تأثیر میتواند با فیلتراسیون مقایسه شود.

اصول کلی فناوری های آبگیری و نمک زدایی

مخلوطی از روغن و ناخالصی های مرتبط، معمولاً از چندین نوع مایع تشکیل می شود که ممکن است شامل ذرات جامد باشد. در ساده ترین امولسیون ها، جزء آب با نفت خام در قطرات نازک در طول ساختار مولکولی مخلوط می شود. لازم به ذکر است که فرآیندهای کم آبی و نمک زدایی نفت نه تنها می تواند با آلودگی طبیعی و رقیق شدن هدف همراه باشد.محصول در چاه و در حین تولید فن آوری عملیات حمل و نقل هوایی چاه ها، رقیق شدن عمدی منبع را به منظور استخراج آن به سطح تحت فشار چاه فراهم می کند. گازهای هوا یا هیدروکربن می توانند به عنوان رسانه بالابر فعال عمل کنند، بنابراین پالایش بیشتر نفت یک اقدام تکنولوژیکی اجباری برای آماده سازی منابع است. نکته دیگر این است که میزان اکسیژن کم در روش حمل و نقل هوایی فرآیند جداسازی مواد خام را تسهیل می کند.

رایج ترین کاربرد فناوری های پالایش نفت شامل جداسازی نمک و آب در سطح مولکولی است. به طور خاص، ساده ترین فناوری ها برای نمک زدایی روغن شامل اثر میدان الکترواستاتیکی است که توسط الکترودهایی با منبع تغذیه ترانسفورماتور در ولتاژ 12-25 کیلو ولت ایجاد می شود. میدان الکترواستاتیک باعث حرکت مولکول های آب، برخورد و چسبیدن به یکدیگر می شود. با جمع شدن حجم مایع، ته نشین شدن آن با جدا شدن بعدی از فاز روغن امکان پذیر می شود. این یکی از اصول کلی عملکرد روشهای آبگیری و نمکزدایی است، اما فنآوریهایی شامل افزودن اجزای فعال مختلف که فرآیندهای جداسازی را سرعت بخشیده و بهینه میکنند نیز بسیار مورد استفاده قرار میگیرند.

نفت خام و مشخصات آن

روغن خام تولید شده همچنین حاوی امولسیفایرهای طبیعی با ناخالصی های پراکنده و کلریدهای معدنی است. در برخی موارد، بسته به فناوری توسعه چاه، می توان اجزای گاز را نیز حفظ کرد - فرار وغیرآلی. همه این اجزا فعال هستند و می توانند به عنوان اجباری برای حفاظت یا نامطلوب در نظر گرفته شوند - وضعیت آنها با توجه به الزامات محصول نهایی تعیین می شود و در مراحل فرآوری لیستی از روش های قابل قبول برای آبگیری و نمک زدایی روغن تعیین می شود که بر روی روغن نیز تأثیر می گذارد. انتخاب تجهیزات برای پالایشگاه های نفت یعنی حتی برخی از اجزای مفید می توانند به واحدهای فناورانه آسیب برسانند، بنابراین، در مراحل خاصی از پردازش، آنها نیز حذف می شوند و سپس دوباره معرفی می شوند.

فرآیند کمآبی بدن یکی از اساسیترین مراحل در نظر گرفته میشود. این کار با از بین بردن محیط آب-روغن با افزودن دمولسیفایرها انجام می شود که در حین جذب در مرز جداسازی فاز، قطرات مایع را در روغن جدا می کنند. به عنوان یک جزء فعال باید از ترکیبی استفاده شود که به خودی خود به راحتی از محصول مورد نظر جدا می شود. به عنوان مثال، دمولسیفایرهایی که برای آبگیری و نمک زدایی روغن استفاده می شوند، تأثیری بر خواص ماده خام در حال تصفیه ندارند و با آب واکنش نشان نمی دهند. اینها ترکیبات سنتز شده ای هستند که نسبت به تجهیزات بی اثر و سازگار با محیط زیست هستند. دمولسیفایرهای گروه محلول در روغن به راحتی با امولسیون های حاوی روغن مخلوط می شوند و در عین حال به خوبی با آب شسته می شوند. همچنین دمولسیفایرهای غیرالکترولیتی آلی وجود دارند که از ویژگی های آنها می توان به عملکرد حل کنندگی نسبت به امولسیفایرهای روغن اشاره کرد. در نتیجه عمل شیمیایی، ویسکوزیته ماده خام نیز کاهش می یابد.

توجیه لزوم نمک زدایی روغن

کاربرد کاهش غلظت نمک در نفت خام بسیار فراتر از آسیبی است که فرآیندهای خوردگی به تجهیزات وارد می کنند. باید در نظر داشت که فرآورده های نفتی با مجموعه خاصی از خواص فیزیکی و شیمیایی تعیین شده توسط مقررات سختگیرانه در فرآیندهای تولید و در تامین زیرساخت های حمل و نقل استفاده می شود. بنابراین، نمک زدایی روغن، در اصل، یک روش کاملاً منطقی است - نکته دیگر این است که می توان از فناوری های مختلفی برای انجام این کار استفاده کرد، نه اینکه تفاوت در درجه کاهش غلظت را ذکر کنیم. به عنوان مثال، در مناطقی که صرفه جویی در آب برنامه ریزی شده است، می توان یک فرآیند نمک زدایی دو مرحله ای را معرفی کرد.

رویکردهای مدیریت نمک از چه جهاتی متفاوت است؟ این به تکنیک زیربنایی بستگی دارد. بنابراین در روش های الکتریکی، پارامترهای جریان مهم خواهند بود و در چارچوب تصفیه شیمیایی برای آبگیری و نمک زدایی روغن، از طیف وسیعی از مواد فعال استفاده می شود که در ابتدا به روش های مختلف بر محتوای عناصر خاص تأثیر می گذارد. عمدتاً اینها همان مواد شیمیایی از گروه کلی دمولسیفایرها هستند که تحت شرایط خاصی به امولسیون وارد می شوند. به عنوان مثال، برای اطمینان از اختلاط متراکم یک ماده با مواد خام روغنی، باید آن را در یک فاصله استاندارد از فلاش تانک یا منطقه جداسازی به سمت بالا هدایت کرد.

نفت خام گرمایش

یکی از اقدامات مقدماتی که هدف آن ایجاد یک رژیم دمایی کافی برای اجرای موثر فرآیند نمکزدایی است.این برای چیست؟ گرمایش دو وظیفه اساسی دارد:

- در شرایط دمای بالا، ذرات آب با سرعت بیشتری حرکت می کنند، که باعث می شود فرآیند ادغام مولکول ها در یک ساختار واحد فعال تر شود. بر این اساس، فرآیند نمک زدایی روغن افزایش می یابد که ترکیبات بزرگ آب از آن حذف می شوند.

- کاهش ویسکوزیته نیز نتیجه تنظیم دما است. ویسکوزیته به این ترتیب نشان دهنده توانایی سیال برای مقاومت در برابر جریان است. اگر این شاخص کاهش یابد، اجزای خارجی به راحتی حذف می شوند، زیرا با نیروی کوچکتر مانع مقابله می کنند.

اما چه نوع رژیم دمایی برای امولسیون روغن از نظر تأثیر مثبت بر فرآیندهای جداسازی بیشتر بهینه خواهد بود؟ یک شاخص خاص با در نظر گرفتن ویژگی های یک نمونه خاص تنظیم می شود. به عنوان مثال، برای امولسیون های سبک و با ویسکوزیته کم، دمای متوسط برای جلوگیری از جوشیدن فاز روغن استفاده می شود و برای مخلوط های هیدروکربنی سنگین، افزایش نوار اثر حرارتی منطقی است. در بیشتر موارد دمای گرمایش از 100 تا 120 درجه سانتیگراد به عنوان حالت بهینه برای نمک زدایی در نظر گرفته می شود. حالت تا 140 درجه سانتی گراد بالا در نظر گرفته می شود.

روغن درمانی شیمیایی

پردازش یا تخریب ساختار امولسیونی به این روش نیز نیاز به آموزش خاصی دارد. به طور خاص، روشهای شیمیایی آبگیری و نمکزدایی روغن تحت شرایط فیزیکی زیر انجام میشود:

- برایبرای اطمینان از تماس بین جزء روغن و ماده فعال، لایه سطحی باید از قبل از بین برود. این امکان اضافه کردن دمولسیفایر لازم برای فرآیند بعدی را به امولسیون فراهم می کند.

- تعداد برخورد کافی از ذرات پراکنده آب باید برای مدت زمان معینی فراهم شود. به عبارت دیگر، با هم زدن یا چرخش محتوای امولسیون، فعالیت ذرات آب ناپایدار به طور مصنوعی افزایش مییابد.

- زمان ته نشینی حفظ شده است، که در طی آن ذرات بزرگ آب در پس زمینه انعقاد رسوب تشکیل می دهند.

از این لحظه می توانید با حرارت دادن امولسیون را برای فرآیند نمک زدایی روغن شروع کنید. تمام خواص مثبت افزایش دمای فاز روغن با روش جداسازی شیمیایی عمل می کند، اما مهم است که محدودیت ها را در نظر بگیرید، زیرا افزایش بیش از حد دما می تواند منجر به عواقب منفی شود. در برخی از کارخانه های جداسازی، هنگامی که دما به اشتباه تخمین زده می شود، روغن در پس زمینه کاهش چگالی ماده و کاهش حجم تبخیر می شود. به منظور جلوگیری از چنین اثراتی، بسیاری از شرکت ها از دمای گرمایش کمتر به عنوان یک شبکه ایمنی استفاده می کنند. برای جبران کمبود انرژی حرارتی، از حجم بیشتری از دمولسیفایر و تجهیزات با توان بالاتر استفاده می شود.

آبگیری برقی برای نمکزدایی روغن

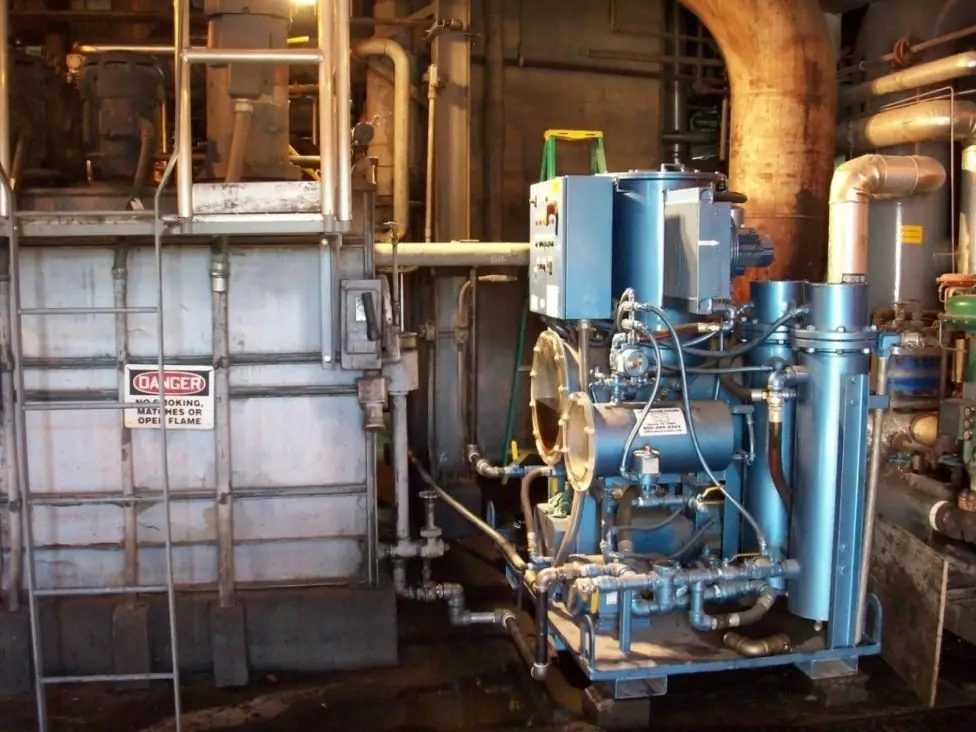

در سادهترین طرحها برای اجرای فرآیندهای الکترومکانیکی جداسازی نمک و آب از فرآوردههای نفتی، از دستگاههای آبگیری الکتریکی استفاده میشود. این چند منظوره استتجهیزاتی که چندین کار مرحلهای از جمله گرمایش، ضربه الکتریکی، جداسازی و سامپ را انجام میدهند. آبگیرهای الکتریکی افقی برای آبگیری و نمک زدایی روغن بر اساس مخزنی هستند که فرآیندهای جداسازی یک یا دو مرحله ای در آن انجام می شود. مدلهای دارای عملکرد گرمایش (گرما جداکننده) همچنین حاوی یک ظرف در قلب طراحی هستند، اما با یک بخش گرمایش ورودی تکمیل میشود.

آبگیرهای الکترومکانیکی با واحدهای ادغام کننده، شبکه های الکترواستاتیک و تجهیزات گرمایشی مشابه طراحی شده اند. یکی از ویژگی های متمایز این اصلاح، اجرای دستگاه های ادغام کننده طراحی شده برای کار با فازها در قالب مایع/مایع است. این نوع آبگیر برقی برای نمک زدایی روغن در نگهداری امولسیون های مشکل ساز استفاده می شود.

در فناوری کلی استفاده از آبگیرهای الکترومکانیکی، مرحله نهایی، روش بارش است. در چارچوب آن، یک جریان نفت جدا شده انجام می شود، که در طول حرکت آن از انتشار گاز اطمینان حاصل می شود و شاخص های دما عادی می شوند.

اصل عملکرد آبگیری برقی

وقتی یک جزء نفت خام وارد میدان الکتریکی می شود، مولکول های آب با بار منفی شروع به حرکت می کنند و قطره ای گلابی شکل را به سمت الکترود مثبت می گیرند. در راه رسیدن به دومی، قطره ها با هم برخورد می کنند و بخش بزرگی را تشکیل می دهند که آماده بارش و جدا شدن بیشتر است. مشکل در این واقعیت نهفته است که یک چرخه پردازش امولسیونبرای جداسازی آب و نمک کافی نخواهد بود. اگرچه نمک ها به طور طبیعی در محیط آبی حل می شوند، اما در غلظت های بالا نمی توان آنها را به طور کامل از بین برد. برای تمیز کردن کارآمدتر، میتوان آب تازه را به مخلوط اضافه کرد که طی چندین چرخه عمل الکتریکی، قسمت نمک را شسته میشود. واحد نمک زدایی روغن با آبگیر علاوه بر تصفیه الکتریکی، ته نشینی (عملکرد ته نشینی) را انجام می دهد. برای این کار از تجهیزات اختیاری استفاده می شود که می توانند اشکال، ابعاد و ابزارهای کمکی کنترل فرآیند داشته باشند.

اگرچه آبگیرهای الکتریکی از نظر فناوری تجهیزات پیچیده و گران قیمتی هستند، اما نه تنها توسط پالایشگاه های بزرگ، بلکه توسط پالایشگاه های کوچک نیز به طور فزاینده ای مورد استفاده قرار می گیرند. این تقاضا با مزایای واحدهای زیر توضیح داده می شود:

- پس انداز. همانطور که تمرین نشان می دهد، هم از نظر هزینه مواد مصرفی و هم از نظر مصرف انرژی، آبگیرهای الکتریکی سودآورترین راه حل برای جداسازی روغن در کلاس خود هستند.

- ارگونومی. این یک تجهیزات نسبتاً جدید است، بنابراین طراحی آن قبلاً در نسل های اول با تأکید بر اشکال مدرن کنترل با اتوماسیون و پانل های کنترل ارسال الکترونیکی توسعه یافته بود.

- کیفیت پردازش. یک سیستم طراحی کاملاً فکر شده، همراه با طیف وسیعی از کاتالیزورهای شیمیایی، عملاً تصفیه روغن با کیفیت آزمایشگاهی را برای انواع فرآیندهای تکنولوژیکی در صنایع حیاتی فراهم میکند.

- درجه بالایی از قابلیت اطمینان فناوری. ATاین ترکیب برای دستگاه های محافظ با اتوماسیون فراهم می کند که طبق الگوریتم های تعبیه شده، عملیات فن آوری را با خطر کمی خطا کنترل می کند. در عین حال، عملکرد پرسنل به حداقل می رسد و در نسخه های پیشرفته با سیستم های کنترل هوشمند جایگزین می شود.

جداسازی امولسیون روغن پیچیده

اگر آبگیرهای الکتریکی به طور خاص برای وظایف جداسازی روغن تمیز از آب و نمک استفاده می شود، جداکننده های صنعتی در مجتمع عملکرد جداسازی امولسیون را به اجزاء اجرا می کنند. به عنوان مثال، هنگام آزمایش یک چاه، لازم است یک تجزیه و تحلیل کلی از لایه سخت در سوراخ کف از نمونه استخراج شده بدست آوریم. در این فعالیت ها می توان نمک زدایی روغن را به عنوان یک کار غیرمستقیم در کنار تعیین غلظت آهن یا منیزیم در نظر گرفت، اما این امر باعث کاهش سودمندی جداکننده نمی شود. واقعیت این است که در عمل خود پالایشگاههای نفت نه به حذف نقطهای نمک از محصول هدف، بلکه به آمادهسازی جامع آن برای استفاده بیشتر علاقهمند هستند. از این نظر، حذف ناخالصی های جامد همراه با کم آبی و نمک زدایی تنها مورد استقبال قرار می گیرد.

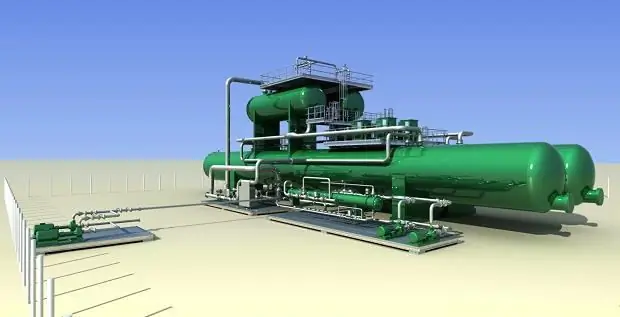

جداسازهایبا عملکرد بالا با تهیه لجن ورودی-گل و گاز نیز کار می کنند. چنین تاسیساتی برای نمکزدایی آب در تاسیسات تصفیه نفت برای شرکتهای مصرفکننده با چرخه تولید نهایی استفاده میشود. یعنی خروجی باید روغن خالص تجاری باشد که ویژگی های آن اجازه می دهد تا به عنوان سوخت یا مواد دیگر از آن استفاده شود. به عنوان مثال، یک جداکننده روغن را آماده می کندامولسیونی با ویژگی هایی که امکان تولید قیر، روان کننده ها، لاستیک مصنوعی و غیره را فراهم می کند. چنین کیفیت بالایی از روغن با عبور از چندین مرحله فرآوری از جمله اسکرابرها، کوالسرها، مخازن شستشو، جداکننده های حرارتی و سایر واحدهای کاربردی در انواع مختلف به دست می آید. تنظیمات.

فناوری نمک زدایی عمیق

نمک زدایی ناکافی امولسیون روغن نیز بر وضعیت تجهیزات فرآیند و کیفیت محصول نهایی تأثیر می گذارد. بنابراین، برای تولیدکنندگان خواستار، کارخانه های فرآوری محصولاتی تولید می کنند که دچار جداسازی عمیق شده اند. در این حالت تجهیزات نمک زدایی روغن میزان املاح را به 5-3 میلی گرم در لیتر کاهش می دهد. چگونه چنین نتیجه ای حاصل می شود؟ می توان از فناوری های مختلفی استفاده کرد، اما روش ترکیبی الکتروترموشیمیایی بهینه در نظر گرفته می شود.

می توان با تمیز کردن پیچیده با اتصال روش های متنوع حذف نمک در محیط آبی به میزان بالایی از جداسازی عمیق دست یافت. در این مورد، رسوب شدید در مایع شستشو باید با جریان الکتریکی قوی تضمین شود. در مورد روش شیمیایی نیز به شکل افزودن دمولسیفایرهای فعال متصل می شود.

راه دیگر برای اطمینان از نمک زدایی عمیق هیدرومکانیکی است. در این مورد، تأثیرات شیمیایی و الکتریکی اعمال نمی شود. تاکید بر عملکرد گرانشی است که به لایه برداری طبیعی محیط آبی از روغن کمک می کند.واحد نمک زدایی در این طرح یک مخزن ته نشینی استوانه ای با ظرفیت 100 - 150 متر مکعب می باشد. این برای مناطقی برای جداسازی کسری فراهم می کند که در آن مایعات تحت فشار تا 1.5 مگاپاسکال جریان دارند. رژیم دما از 120 تا 140 درجه سانتیگراد نیز حفظ می شود که به فرآیندهای جداسازی رسانه کمک می کند.

تکنولوژی تاثیر میدانی مستقیم AC

به این روش میدان DC/AC نیز می گویند. یعنی کاملاً بر اساس عمل الکتریکی ارائه شده توسط یکسو کننده در ترانسفورماتور است. در شرایط جریان مستقیم، شبکه الکترواستاتیک قطبیت (منفی یا مثبت) را به دست می آورد که به حرکت مولکول های آب در جهت الکترود کمک می کند. در نتیجه جذب متقابل مولکول ها به یکدیگر، یک لایه آب تشکیل می شود که طبق راحت ترین طرح نمایش داده می شود.

پیچیدگی استفاده از تاسیسات الکتریکی برای آبگیری و نمک زدایی روغن در این واقعیت نهفته است که فرآیند ادغام محیط آبی خطرات اتصال کوتاه را به همراه دارد. این به دلیل این واقعیت است که الکترودهای منفی و مثبت می توانند به دلیل پل های ایجاد شده در هنگام حرکت ذرات آب با یکدیگر تماس بگیرند. این عامل منفی توسط یک تریستور تریود حذف می شود، اما فقط به صورت کاهش جزئی در احتمال اتصال کوتاه. در فرآوری فراکسیون های نفت سنگین، فناوری AC-Direct به دلایل دیگر مجاز نیست یا محدود می شود. در چنین محیط هایی، حتی تحت قرار گرفتن در معرض حرارت، فعالیت مولکول های آب چندان فعال نیست، که در اصل از شدت و کیفیت کلی فرآیند می کاهد.جدایی.

روش عمل الکتریکی به خودی خود نسبت به سایر روش ها به عنوان کاربردی ترین، آسان ترین و بی نیازترین روش از نظر سازمان فنی برتری دارد. مشکلات فقط ناشی از الزامات تضمین ایمنی فرآیند است که در نیاز به استفاده از بلوک های ایمنی، واحدهای جلوگیری از اتصال کوتاه، تثبیت کننده های ولتاژ و غیره بیان می شود.

کارکرد اضافی نمکزدا

از آنجایی که پالایشگاهها و پالایشگاههای نفت معمولاً پالایش نفت را با طیف وسیعی از مراحل فرآیند دیگر ترکیب میکنند، تجهیزات جداسازی نیز با طیف وسیعی از ویژگیهای جانبی ارائه میشوند، از جمله:

- کارکردهای کنترل و اندازه گیری. هر دو ابزار اندازه گیری اختیاری اجباری و ثانویه استفاده می شود. به عنوان مثال فشارسنج، دستگاه های هیدرواستاتیک، مولتی متر، دزیمتر و … در کارخانه های نمک زدایی روغن های شیمیایی از دستگاه های خاصی نیز برای تعیین نوع و میزان دمولسیفایر استفاده می شود.

- عملیات شستشو و تمیز کردن. این عملکرد به سیستم های سلف سرویس اشاره دارد - پس از پمپاژ روغن فرآوری شده، شستشوی مخزن و کانال هایی که حمل و نقل امولسیون را تضمین می کنند فعال می شود.

- ابزارهای مدیریت نیرو. در تاسیسات الکتریکی، همانطور که قبلا ذکر شد، تغییر در پارامترهای جریان بر کیفیت فرآیندهای نمکزدایی روغن تاثیر میگذارد، بنابراین تصحیح منبع تغذیه را میتوان به صورت زیر در نظر گرفت.عملکرد تنظیمی برای این کار از پانل های کنترل ویژه ای استفاده می شود که به آمپرمترها، ولت مترها و مبدل جریان متصل هستند.

آب شیرین کن کامل

در پالایشگاه های بزرگ نفت، که در آن فرآیندهای تمیز کردن و جداسازی با مواد خام در حال حرکت در جریان انجام می شود، از واحدهای ویژه بر اساس اصول عملیات شناورسازی و گریز از مرکز استفاده می شود. ظرفیتهای واحد نمکزدایی نفتی خطی UPON امکان پردازش تا 500 متر مکعب در ساعت مواد خام را فراهم میکند و سطح شوری تا 3 گرم در متر مکعب را فراهم میکند. با این حال، برای حفظ نرخ جداسازی بالا، فشار کافی در مدار تامین روغن ضروری است. برای این کار از واحدهای کمپرسور مجزا یا داخلی استفاده می شود. بنابراین، فشار متوسط در ورودی به خط پردازش 1.1-1.5 مگاپاسکال است.

در شرایط اجرای یک طرح ساده شده با اختلاط یک مرحله ای، امولسیون ابتدا با آب رقیق می شود، پس از آن مخلوط به شیر اختلاط فرستاده شده و وارد واحد جداسازی می شود. از طریق خط لوله ورودی، واحد نمک زدایی نفت در خط، محلول آماده شده را در تمام طول ظرف جداسازی توزیع می کند، که امکان جداسازی موثر بخش ها را فراهم می کند. در طول جداسازی مکانیکی، عمل الکترواستاتیکی نیز می تواند رخ دهد. در مرحله نهایی، روغن از قبل تصفیه شده با هدایت به مرحله تکنولوژیکی بعدی پردازش یا ذخیره سازی موقت به کانال گردش مشترک رها می شود. لازم به ذکر است که کیفیت نمک زدایی درون خطی به دلیل حذف عملکرد نسبتاً پایین است.با این حال، در برخی مناطق، الزامات برای عملکرد بالا در تهیه یک فرآورده نفتی، سرعت فرآوری را در وهله اول قرار می دهد.

سیستم های تصفیه لجن کمکی

بیشتر کارخانه های آبگیری و جداکننده به طور پیش فرض یک مرحله فیلتراسیون درشت با زهکشی جزء دوغاب را انجام می دهند. این روش را نباید با حذف ناخالصی ها اشتباه گرفت، زیرا لجن یک عارضه جانبی تولید روغن است و می تواند به سیستم های تصفیه ریز مواد خام در همان مراحل اولیه فرآوری آسیب برساند. بنابراین، ناخالصی های سنگین حتی قبل از فرآیندهای نمک زدایی روغن حذف می شوند. در این مورد، لجن به عنوان رسوبات سنگ، ماسه و سایر ذرات درشتی که در مراحل مختلف عملیات چاه میدان وارد امولسیون شده اند، در نظر گرفته می شود.

نظافت لجن چگونه انجام می شود؟ چندین فرآیند حذف در نظر گرفته شده است، اما همه آنها بر اساس روش های مکانیکی فیلتراسیون با زهکشی و شستشو هستند. در تاسیسات صنعتی برای آبگیری و نمک زدایی روغن، یک دمنده فشار 4 بار یا بیشتر به این فرآیندها متصل می شود. در موارد نادر، لجن تحت عملیات حرارتی و شیمیایی قرار می گیرد - این امر در مورد ترکیبات پایدار ویژه که تصفیه زهکشی آنها بی اثر است، صدق می کند.

نتیجه گیری

مشکلات تهیه روغن برای فرآیندهای اصلی پردازش تکنولوژیکی برای استفاده بعدی در بخش تولید با ابزارها و روشهای مختلف حل میشود. فنآوریهای آبگیری و نمکزدایی بسیار مهمتر از آن هستندعملیات این طیف است، اما بدون آنها غیرممکن است. صنعت مدرن در تلاش است تا روش های بهینه تر و کارآمدتر انرژی را برای حل مشکلات جداسازی به کار گیرد که این امر در اتصال تاسیسات جدید با فناوری پیشرفته آشکار می شود. به طور خاص، نسلهای مدرن دستگاههای آبگیری و نمکزدایی روغن بهطور فعال به سمت افزایش عملکرد و ارگونومی در حال توسعه هستند. این با ظاهر ترانسفورماتورهای خود تنظیم و سنسورهای اندازه گیری با دقت بالا مشهود است که به شما امکان می دهد تمام پارامترهای اصلی فرآیند تمیز کردن را تحت کنترل داشته باشید. سیستم های امنیتی بدون مراقبت رها نمی شوند. هم در روشهای جداسازی شیمیایی و هم در استفاده از آبگیریهای الکتریکی، وسایل عایق و حفاظتی هم برای خود تجهیزات و هم برای اپراتورهای درگیر در پردازش تکنولوژیکی نفت استفاده میشود.

توصیه شده:

تولید روغن زیتون و عامل تلخی . روغن چوب - چیست؟

زیتون اروپایی درختی شگفت انگیز با طول عمر حدود 500 سال است! علاوه بر این، روغن های آن دارای اثر شفابخش و به سادگی مفید هستند. روغن زیتون اروپایی در پزشکی کاربرد دارد. اغلب آنها علائم سوختگی را تسکین می دهند. در آرایش شناسی از روغن زیتون به عنوان یک محصول جوان کننده با منشاء طبیعی استفاده می شود. ما همچنین به این سوال پاسخ خواهیم داد: روغن چوب - چیست؟

نمک زدایی آب: روش ها و تنظیمات

معدنی شدن آب حذف املاح از آن است. روش های مختلفی وجود دارد که به وسیله آنها می توانید مایع را به طور کامل یا جزئی نمک زدایی کنید. هر کدام از آنها مزایا و معایب خاص خود را دارند

نیتره شیلیایی: فرمول و خواص. فرمول شیمیایی نمک نمک

نمک شیلی، نیترات سدیم، نیترات سدیم - خواص شیمیایی و فیزیکی، فرمول، ویژگی های ساختاری و کاربردهای اصلی

هالیت سنگ نمک: خواص، توضیحات و دامنه

هالیت نمک یک ماده معدنی طبیعی است که نمک خوراکی معروفی از آن به دست می آید. این ماده معدنی دارای خواص متعددی است که کاربرد آن در 14000 منطقه یافت شده است. رایج ترین آنها درمان سطوح جاده در مبارزه با یخبندان است

نمک نمک - چیست؟

اگرچه این کلمه به خودی خود برای همه آشناست، اما این سوال که نمک نمک چیست را خیلی ها می پرسند. این در واقع یک نام قدیمی برای نیترات های معمولی است که معمولاً به عنوان کود استفاده می شود. علاوه بر این از نمک نمک برای ساختن مواد منفجره نیز استفاده می شود