2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

شرایط عملیاتی مواد در محیط های تهاجمی ناگزیر کاربران را مجبور می کند تا به حفاظت ویژه از اشیاء و سازه های هدف فکر کنند. اینها می توانند ساختمانی، صنعتی، و همچنین امکانات فنی خانگی و سایر امکاناتی باشند که نیاز به مقاومت در برابر تأثیرات خصمانه دارند. یکی از موثرترین راه ها برای حل این مشکل روکش فلزی است. این یکی از روش های پوشش خارجی قطعات و سازه ها است که در زمان ما دور جدیدی از توسعه را تجربه می کند.

مروری بر فناوری

هدف اصلی از روکش کاری ایجاد پوششی بر روی سطح قطعه کار است که بتواند عملکردهای حفاظتی مشخص شده توسط پروژه را ارائه دهد. از جمله موارد اخیر می توان به مقاومت در برابر آتش، پایداری بیولوژیکی، مقاومت در برابر سرما و … اشاره کرد. در برخی موارد، خواص جدیدی مانند عایق اضافه می شودکیفیت و یا افزایش هدایت الکتریکی و حرارتی. روکش فلزی از نظر اجرای عملی چیست؟

این فرآیند ایجاد لایه های فناوری و عملکردی جدید بر روی سطح است که می تواند به روش های مختلف انجام شود. ما می توانیم در مورد پوشش مستقیم یا روکش صحبت کنیم، اما این روش تشکیل لایه ها است که تفاوت های اساسی دارد. رویکردهای کلاسیک به روکش فلزی شامل تشکیل پوسته محافظ حرارتی مکانیکی است، اما امروزه با ظهور مواد جدید، روشهای آرایش ساختاری پوششهای محافظ نیز در حال تغییر است.

ویژگی های برنامه ریزی

برای تشکیل یک پوشش کاربردی بر روی سطح یک محصول مشروط، رنگ معمولی با این یا مجموعه ای از خواص نیز اجازه می دهد. از طرف دیگر، روکش فلزی به روش های حفاظتی خارجی اشاره دارد که شامل نفوذ به ساختار سطح هدف می شود. این اثر از همجوشی لایه عملکردی و ماده پایه فقط با عمل حرارتی حاصل می شود که می تواند به اشکال مختلف بیان شود. به همین دلیل، روکش سطوح فلزی اغلب با جوشکاری دما-زمان و به دنبال آن تغییر شکل قطعه کار همراه است.

یکی دیگر از ویژگی های اساسی مهم روکش فلزی چند لایه بودن آن است. ساختار نه توسط یک لایه همگن از یک یا دیگر مواد محافظ، بلکه توسط چندین لایه ناهمگن که جهت عملکردی متفاوتی دارند تشکیل می شود. علاوه بر این، برخی از لایه ها ممکن است یک هدف کاربردی کلی داشته باشند (مقاومت در برابر آتش، مقاومت در برابر دما، امنیت زیستی) و بخش دیگر وظایف خاصی را در ساختار انجام می دهد.به عنوان مثال، پوشش، یک پایه چسب برای چسباندن لایه های روکش ایجاد می کند.

تکنیک روکش کاری

عملیات روکش فلزی را می توان هم در قالب جداگانه و هم به عنوان بخشی از فرآیند کلی فناوری تولید یا پردازش یک قطعه انجام داد. در هر دو مورد، روش اصلی اجرای این فناوری شامل رسوب لایه به لایه آلیاژها بر روی سطح هدف است. در مورد فلزات، این عملیات هنگام نورد گرم، کشش یا پرس انجام می شود. در مراحل اتصال درز، فناوری روکش تغییر شکل حرارتی را فراهم می کند که شرایطی را برای انتشار یک بیلت داغ ایجاد می کند.

به این ترتیب، کل گروه های فلزات را می توان روی هم قرار داد و ذوب کرد، از جمله فولاد، مس، آلومینیوم، آلیاژهای مقاوم در برابر خوردگی و غیره. در مرحله کنونی توسعه فناوری، شامل لایه های پلیمری مستقل نیز تمرین می شود. و اصلاحکنندههایی که ویژگیهای فردی پوشش را بهبود میبخشند.

استفاده از نوار روکشی

به منظور بهینه سازی فرآیند فن آوری روکش فلزی، مفهوم تخمگذار پوشش چند لایه تمام شده توسعه یافت. این توسط یک نوار دو فلزی نشان داده شده است که در ساختار خود چندین لایه ناهمگن به دست آمده در نتیجه نورد سرد وجود دارد. اساس این قطعه کار از فلزات آهنی و مواد کامپوزیتی تشکیل شده است که به صورت خالص در ماشین سازی، برق، مواد غذایی، شیمیایی وسایر صنایع.

فولاد کم کربن تقریباً همیشه به عنوان پایه نوار استفاده می شود که به لطف آن فرآیند روکش اصلی انجام می شود - این نوعی چسب میانی است که مذاب آن قطعه کار و پوشش عملکردی را به هم متصل می کند. از نوار به هر حال، تفاوت نوارهای چند لایه از این نوع به رویکرد دستگاه ساختاری پوشش محدود نمی شود و طیف وظایف لایه های جدید را پوشش می دهد. روی پوسته روکش، واحدهای کار و قطعاتی مانند مدارهای حامل جریان، نوک، کنتاکت های دو فلزی، چاقوهای جداکننده، گیره های الکتریکی و غیره را می توان در ابتدا قرار داد.

تکنیک پوشش لیزری

جهت امیدوارکننده اجرای فنی روکش فلزی با اصول جوشکاری گاز. به عنوان منبع حرارتی از پرتو لیزر استفاده می شود که وضعیت مذاب قطعه کار و ماده فعال را تضمین می کند. مواد اولیه برای روکش لیزری معمولا پودر است که می توان آن را با شار مورد استفاده در جوشکاری گاز مقایسه کرد. این اساس مذاب است که یک لایه عملکردی نازک را در نتیجه قرار گرفتن در معرض لیزر تشکیل می دهد. در مورد مخلوط های گازی، تامین آنها نقش کمکی در محافظت از ناحیه کار در برابر اثرات منفی اکسیژن دارد.

روکش پودری

مخلوطهای سست کروم، تنگستن و نیکل نیز میتوانند به عنوان پایهای مستقل برای روکش در نظر گرفته شوند، که لزوماً با فناوری ذوب لیزر مرتبط نیستند. مخلوط پودرهای ترکیبی که مخصوصاً برایمجموعه خاصی از عملکردها با روکش شیمیایی روی فلز اعمال می شود. این یک واکنش انتقال ذرات در مذاب یونی مبتنی بر قلیایی است.

مستقیم فرآیند پوشش دهی با پودر مذاب ۳۰ تا ۴۰ دقیقه در دمای حدود ۷۰۰ درجه سانتی گراد به طول می انجامد. پیچیدگی این فناوری در شرایط تولید در نیاز به اتصال تجهیزات تخصصی بزرگ با بوته ها و کوره های با دمای بالا است.

بازسازی لایه روکش

مانند بسیاری از انواع دیگر پوشش ها، پایه روکش در طول زمان فرو می ریزد و نیاز به ترمیم یا تعمیر دارد. تصحیح جزئی پوشش های چند لایه با استفاده از پاشش گاز حرارتی، الکترو حرارتی یا پلاسما انجام می شود. اساس پاشش می تواند همان شار ساخته شده از مواد کامپوزیتی یا آلیاژهای فلزی باشد. روکشهای بازیابی مرطوب نیز در حال گسترش گستردهتر هستند.

اینها فرمولاسیون های خاصی هستند که حاوی فلزات فوق ریز یا محلول، ترکیبات یا آلیاژهای آنها هستند. پس از اعمال تحت تأثیر دماها یا واکنش های شیمیایی خاص، محلول پلیمریزه می شود و پس از چند ساعت می توان پوشش به روز شده را به طور کامل مورد استفاده قرار داد.

نتیجه گیری

در بسیاری از حوزه های اقتصاد ملی، صنعت و ساخت و ساز، اصلاح خاصی در مصالح مصرفی مورد نیاز است، اما به دلیل شرایط اقتصادی و سازمانی.همه راه ها برای بهبود ویژگی های قطعه کار مورد نظر را نمی توان استفاده کرد. روشهای روکش فلزی مدرن نیز به دلیل هزینه بالا و پیچیدگی تکنولوژیکی اجرای آنها برای بسیاری از مصرفکنندگان بالقوه غیرقابل دسترس باقی میماند.

از سوی دیگر، مثال یک نوار چند لایه نشان می دهد که می توان همزمان عملکرد پوشش را بهبود بخشید و فرآیند تشکیل آن را روی سطح محصول نهایی ساده کرد. با این حال، چنین نوآوریهایی هنوز هم فقط در صنایع خاص مرتبط با تولید محصولات الکتریکی یافت میشوند.

توصیه شده:

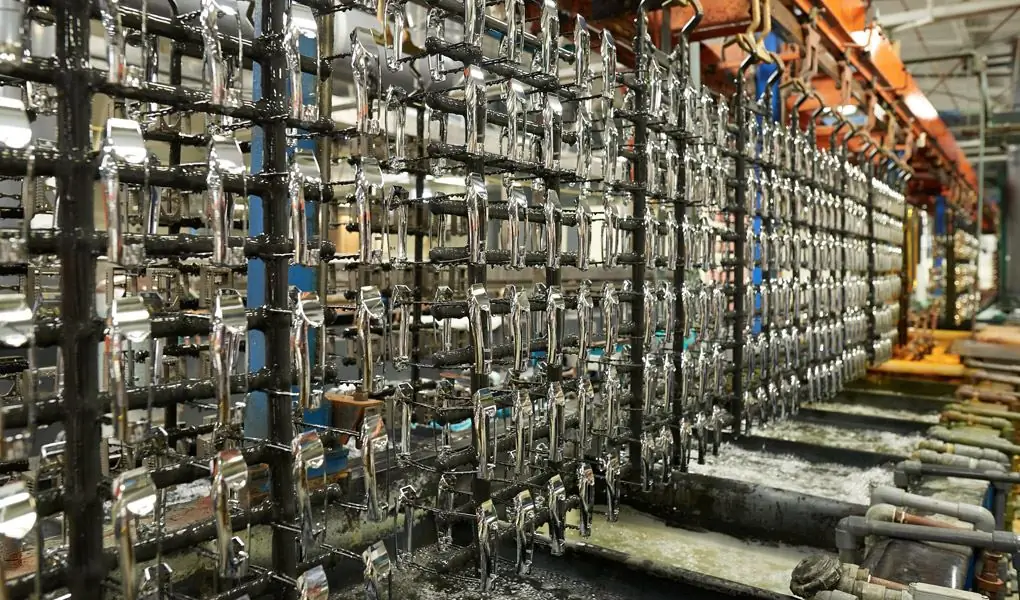

آبکاری. تکنولوژی آبکاری. آبکاری

آبکاری روشی برای پوشش دادن یک فلز با فلز دیگر از طریق الکترولیز است. این روش با استفاده از روش های غوطه وری سنتی انجام می شود

فناوری حفاری الماس و مزایای کلیدی

هر سال، حفاری الماس و حفاری بتن جایگزین فناوریهای دیگر میشوند. به عنوان مثال پانچر برخلاف این روش دارای معایب بسیاری است. اینها ارتعاشات، سطوح بالای سر و صدا و غیره هستند. اغلب، چنین حفاری در حین کار ساخت و ساز یا تعمیر استفاده می شود. بیایید در مورد این موضوع صحبت کنیم و ببینیم مزایا و معایب حفاری الماس چیست

انواع، ویژگی های نصب و کاربرد تجهیزات برای آبکاری کروم

مقاله به تجهیزات آبکاری کروم اختصاص دارد. ویژگی های این تجهیزات، تکنیک آبکاری کروم و … در نظر گرفته شده است

مزایای مالیاتی - چیست؟ انواع مزایای مالیاتی سود اجتماعی مالیاتی

معافیت مالیاتی یک تخفیف معین برای فردی است که موظف به مشارکت در بودجه است. این قانون فرصت های متعددی را برای کاهش بار مالیات فراهم می کند. خود فرد انتخاب می کند که از آنها استفاده کند یا نه

آبکاری نیکل شیمیایی - ویژگی ها، فناوری و توصیه ها

فناوری های متالیزاسیون قطعات و سازه ها در حوزه های مختلف صنعت و ساخت و ساز گسترده است. یک پوشش اضافی از سطح در برابر آسیب های خارجی و عواملی که به تخریب کامل مواد کمک می کند محافظت می کند. یکی از این روشهای تصفیه، آبکاری نیکل شیمیایی است که لایه قوی آن با مقاومت مکانیکی و خوردگی و توانایی تحمل دماهای حدود 400 درجه سانتیگراد مشخص میشود