2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

کیفیت جوش با میزان استحکام درز تعیین می شود. در عین حال، کنترل اتصال باید غیر مخرب باشد، که استادان را مجبور می کند پس از اتمام عملیات، به روش های تأیید ویژه روی آورند. در برخی موارد، بازرسی خارجی بدون ابزار نیز مجاز است، اما در مورد سازه های بحرانی، بازرسی بصری را نمی توان محدود کرد. میتوان آن را با تشخیص عیب رنگ جوشها تکمیل کرد - یکی از مؤثرترین، راحتترین و مطمئنترین روشها برای آنالیز چنین اتصالاتی.

ویژگی های روش تأیید

این روش چک کردن جوش به مویرگی اشاره دارد، اما فقط بر عیب یابی خارجی تمرکز دارد. یعنی نمی توان از آن برای بررسی ساختار داخلی ناحیه مفصل استفاده کرد، در مقابل، به عنوان مثال، برای تشخیص نقص اولتراسونیک. به طور معمول، فلزات مستعد ترک در معرض چنین آزمایشاتی قرار می گیرند. علاوه بر این، کنترل رنگ به شما امکان می دهد تا ناپیوستگی هایی را که به سطح می آیند به طور موثر شناسایی کنید.

درمورد اصل راستی آزمایی، بر اساس حساسیت فلزات به برهمکنش با مواد غیرآهنی غیر عیب سنجی است. برخلاف تصور رایج، تحلیل به عنواناطلاعات کنترل شده از ویژگی های سطح قطعه کار استفاده نمی کند، بلکه تغییرات ناشی از تحریک ساختار با مواد شیمیایی است. روش تشخیص عیب رنگ بر اساس فرآیندهای قرار گرفتن در معرض مواد شیمیایی است که به شما امکان می دهد اطلاعات مربوط به تغییرات را پردازش کنید و داده هایی را در مورد عیوب فلزی شناسایی شده در خروجی ارائه دهید.

این روش به ندرت به تنهایی استفاده می شود. معمولاً در مجتمع تأیید عمومی - همراه با اولتراسونیک - استفاده می شود. ابتدا تجزیه و تحلیل رنگ و سپس آزمایش اولتراسونیک انجام می شود.

مواد کاربردی

همانطور که قبلا ذکر شد، تشخیص عیب بدون استفاده از مواد شیمیایی خاص کامل نمی شود. کیت استاندارد برای تشخیص عیب رنگ شامل سه نوع جزء است: نافذ نشانگر، عامل تمیز کننده و توسعه دهنده. یعنی کنترل حساسیت رنگ با پردازش سه مرحله ای ناحیه کار فعال می شود. در هر مرحله از مواد خاصی استفاده می شود.

نفوذها در واقع مواد رنگی هستند که می توانند به اشکال مختلف ارائه شوند. محصولات پودری نیز مورد استفاده قرار می گیرند، اما عملیات اضافی عمل حرارتی یا اختلاط با مایعات باید برای استفاده از آنها معرفی شود. مواد نافذ مناسب برای یک فلز خاص برای تشخیص عیوب غیر آهنی بر اساس چندین ویژگی عملکرد انتخاب می شوند. به ویژه مقاومت در برابر آتش، دوستی با محیط زیست و سمیت، حذف نیاز به جداسازی بعدی و غیره را در نظر می گیرد.

شرایط مورد نیاز برایمحل کنترل

عملیات تشخیص عیب را فقط می توان در اتاقی که مخصوص آماده شده است انجام داد. مهم است که الزامات مربوط به تجهیزات ارتباطی مکان، مشخصات هوا، پشتیبانی فنی و غیره را در نظر بگیرید. اتاق باید تهویه شود، هیچ منبع شعله باز یا گرمای شدید نداشته باشد. روشنایی باید عمومی و موضعی باشد، لامپ های نزدیک به محل عملیات باید از اثرات حرارتی محافظت شوند.

در ابتدا باید مراقب ایجاد یک میکروکلیم بهینه باشید - فقط در شرایط مساعد می توان تشخیص نقص رنگ با کیفیت را انجام داد. GOST 18442-80، به ویژه، نشان می دهد که هوا باید خشک و گرم باشد - در صورت لزوم، برای دستیابی به این ویژگی ها، می توانید از بخاری مادون قرمز استفاده کنید که توسعه دهنده را در سطح 5 درجه سانتیگراد خشک می کند. تجهیزات فنی به روش های استفاده از اجزای شیمیایی بستگی دارد. به طور خاص، می توان از تفنگ های اسپری، قوطی های آئروسل، برس ها و غیره برای اعمال همان ماده نافذ استفاده کرد.

آماده کردن درز پایه

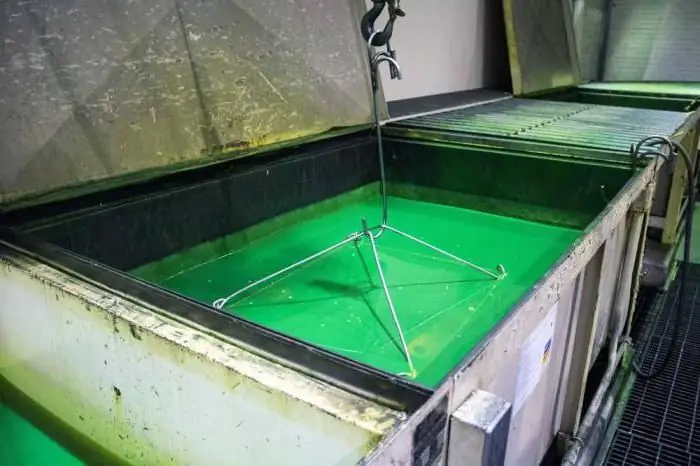

قسمت اتصال نیز برای عملیات تشخیص عیب آماده می شود. اگر زبری یا آلودگی مشخصی روی سطح وجود دارد، می توانید از مواد ریز دانه استفاده کنید و پردازش سبک انجام دهید. بعدی چربی زدایی است. برای این کار می توان از یکی از اجزای کیت تشخیص عیب استفاده کرد، اما مهم است که اثر چربی زدایی و حتی بهتر از آن را افزایش دهد.حساسیت را کنترل کنید استفاده از نفت سفید برای چنین اهدافی توصیه نمی شود، اما می توان از بنزین و استون استفاده کرد. اگر تهویه در اتاق وجود نداشته باشد، چربی زدایی فقط با محلول های آبی مبتنی بر مواد مصنوعی پودری با غلظت کم انجام می شود. اگر تشخیص نقص رنگ قسمت کوچکی برنامه ریزی شده باشد، می توان از غوطه وری کامل در ترکیب چربی زدایی نیز استفاده کرد. در موارد دیگر، یا از روش اسپری روی ناحیه مورد نظر یا استفاده با پارچه آغشته به محلول استفاده می شود.

اعمال نافذ

اول از همه، نافذ نشانگر اعمال می شود. مانند چربی زدایی، این روش را می توان با اسپری، غوطه ور کردن یا برس زدن، بسته به ویژگی های قطعه کار انجام داد. علاوه بر این، اعمال باید در چندین لایه (4-6) انجام شود تا هر لایه قبلی از ترکیب زمان خشک شدن نداشته باشد. همچنین برای اینکه تشخیص عیب رنگ جوش ها نتیجه دقیق بهینه ای را نشان دهد، هر لایه بعدی باید ناحیه بزرگتری نسبت به لایه قبلی را پوشش دهد. این به این دلیل است که هر لایه جدید کانتور نقطه قبلی را حل می کند و از انتقال تیز و افتادگی جلوگیری می کند که می تواند به عنوان ترک های کاذب درک شود. اگر عملیات تحت شرایط دمای منفی انجام شود، خود ماده نافذ باید در حدود 15 درجه سانتیگراد باشد.

حذف نافذ

بلافاصله پس از استفاده، فیلم نشانگر باید با استفاده از یک دستمال یا پارچه تمیز و عاری از زبری جدا شود.توده. ابتدا باید مواد را با اتیل الکل مرطوب کرد و سطح آن را تمیز کرد تا پوشش کاملاً از بین برود. اگر کار روی سطح یک فلز ناهموار انجام شود، ممکن است مشکلاتی ایجاد شود - در این مورد، استفاده از ساینده های سبک منطقی است. سپس مخلوط روغن و نفت سفید استفاده می شود. کل ناحیه مورد نظر را می پوشاند و سپس با پارچه یا دستمال پاک می شود. در طول دو مرحله شرح داده شده، تشخیص عیب رنگ باید سطح را تمیز و خشک در اطراف درز نگه دارد. این برای حفظ دقت روشهای کنترل بیشتر مهم است.

اعمال توسعه دهنده

همانند لایه های نشانگر و پاک کننده ها، توسعه دهنده به روش های مختلف، از برس گرفته تا تفنگ های اسپری، استفاده می شود. نکته اصلی در این مرحله رعایت یکنواختی و استحکام پوشش تشکیل شده است. بنابراین لازم است ابزارهای اسپری، نازل ها و سایر عناصر دستگاه ها که بر کیفیت تحویل محصول به محل مورد نظر تأثیر می گذارند، به دقت بررسی شود. همه اینها بر کنترل تشخیص عیب رنگ و همچنین کیفیت عملیات تأیید بعدی تأثیر می گذارد. خشک کردن پس از اعمال توسعه دهنده انجام می شود. ممکن است انجام نشود، منتظر پلیمریزاسیون در شرایط طبیعی است، اما برای سرعت بخشیدن به فرآیند، استفاده از بخاری های نقطه ای کم مصرف مجاز است.

بازرسی از منطقه کنترل شده

هنگامی که توسعه دهنده خشک شد، می توانید با صبر کردن 30 دقیقه دیگر برای بازرسی آن آماده شوید. کنترل بیشتر با روش تشخیص عیب رنگ شامل استفاده از ذره بین،ارائه حداقل بزرگنمایی 5 برابر اگر از تکنیک لایه به لایه استفاده شود، آزمایش را می توان تا 2 دقیقه پس از پردازش با توسعه دهنده انجام داد.

در طول فرآیند ارزیابی، اپراتور ویژگی های لکه باقی مانده را ثبت می کند - به ویژه، ابعاد خطوط، شکل، و غیره را ثبت می کند. پس از اتمام مراحل هم آسیب های مکانیکی و هم آثار حمله خورنده و هم ترک هایی با افتادگی بیش از حد قابل شناسایی است.

ایمنی در تشخیص عیب

الزامات برای اقدامات ایمنی به دلیل خطر آتش سوزی و انفجار در هنگام تشخیص عیب است. بنابراین حداقل باید روپوش هایی از جمله روپوش نخی، روسری و دستکش لاستیکی تهیه کرد که سطح آن باید با پودر تالک پوشانده شود. در خود سایت باید تدابیر امنیتی کاملا رعایت شود. در طول عمل، هیچ منبع باز آتش یا جرقه نباید وجود داشته باشد. اگر آزمایش نافذ رنگ به طور منظم در همان اتاق انجام می شود، باید علائم مناسب ممنوعیت سیگار و ضد حریق نصب شود. پارچه ها، دستمال مرطوب و محصولات قابل اشتعال باید در یک ظرف نسوز نگهداری شوند.

نتیجه گیری

در نظر گرفتن این روش برای ارزیابی کیفیت جوش اشتباه استبه عنوان بهینه، آن را از طیف کلی روش های دیگر انتخاب کنید. این یک روش ویژه برای بررسی است که به طور خاص بر تجزیه و تحلیل سطح قطعه کار متمرکز است. یعنی تشخیص عیب رنگ یک اقدام کنترلی جامع نیست، بلکه اطلاعاتی در مورد عیوب خارجی با کارایی نسبتاً بالا ارائه می دهد. اگر این روش با روش های دیگر برای مطالعه ساختار داخلی جوش تکمیل شود، می توان اطلاعات کاملی در مورد ساختار فلز به دست آورد. علاوه بر این، قبلاً تصمیمی در مورد اصلاح احتمالی نقص های شناسایی شده گرفته شده است. در برخی موارد، جوشکاری ثانویه انجام می شود - این به تعداد و اهمیت عیوب از نظر تأثیر بر استحکام ساختار قطعه کار بستگی دارد. گاهی اوقات عیب یابی از این نوع برای تجزیه و تحلیل ساختار درزها و اتصالات قدیمی در سازه های عملیاتی نیز استفاده می شود.

توصیه شده:

جوشپذیری فولاد: طبقهبندی. گروه های جوش پذیری فولادها

فولاد ماده اصلی ساختاری است. این یک آلیاژ آهن-کربن حاوی ناخالصی های مختلف است. تمام اجزای موجود در ترکیب آن بر خواص شمش تأثیر می گذارد. یکی از ویژگی های تکنولوژیکی فلزات، توانایی ایجاد اتصالات جوشی با کیفیت بالا است

مواد مصرفی اصلی برای جوش - سیم جوش

سیم جوش در عملیات های مختلف جوشکاری استفاده می شود، این ماده مصرفی اصلی است که به عنوان یک الکترود عمل می کند. عملیات جوشکاری نیاز به دانش حرفه ای گسترده، رویکرد مسئولانه در انتخاب مواد اولیه دارد. برای سازه های جوشکاری، استفاده از سیم تصادفی با علامت گذاری نامفهوم و ترکیب ناشناخته غیرقابل قبول است

چگونه تشخیص دهیم که خرگوش دختر است یا پسر؟ چگونه خرگوش پسر را از دختر تشخیص دهیم

خرگوش ها هم به عنوان حیوانات مزرعه و هم به عنوان حیوان خانگی نگهداری می شوند. صاحبان بی تجربه همیشه نمی توانند جنسیت حیوان را به درستی تعیین کنند و مشکلات مختلفی از این امر به وجود می آید. به عنوان مثال، یک کشاورز تازه کار حیواناتی را برای پرورش می خرد و یک فروشنده بی وجدان دو نر به او می دهد. چگونه تشخیص دهیم که خرگوش دختر است یا پسر؟ از این مقاله بیاموزید

رنگ اسب قهوه ای: توضیحات، تاریخچه، ویژگی ها و حقایق جالب

نام رنگ اسب از کجا آمده است. تاریخچه ظهور نژاد و برخی از حقایق جالب. گونه های اصلی اسب های پوستی. توصیف های مختلف از ظاهر و ویژگی های اسب های چرمی. تاریخچه اسب های چرمی در فرهنگ. سردرگمی با نژادهای دیگر

مالیات رنگ آمیزی در روسیه. لایحه اجازه رنگ آمیزی برای مالیات

وزارت امور داخله در حال تدوین اصلاحاتی است که مجازات رانندگی وسیله نقلیه با شیشه های رنگی را افزایش می دهد. این سوال که آیا مالیات بر رنگ آمیزی وضع خواهد شد یا خیر مدت ها مورد بحث قرار گرفته است