2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2024-01-02 13:53

چدن آلیاژی سخت، مقاوم در برابر خوردگی، اما شکننده است و محتوای کربن آن از ۲.۱۴ تا ۶.۶۷ درصد است. علیرغم وجود کاستیهای مشخصه، انواع، خواص، کاربردهای متنوعی دارد. آهن داکتیل به طور گسترده استفاده می شود.

تاریخ

این ماده از قرن چهارم قبل از میلاد شناخته شده است. ه. ریشه چینی آن در قرن ششم است. قبل از میلاد مسیح ه. در اروپا، اولین ذکر تولید صنعتی آلیاژ به قرن 14 و در روسیه - به قرن 16 برمی گردد. اما فناوری تولید چدن داکتیل در قرن نوزدهم در روسیه به ثبت رسید. بعدها توسط A. D. Annosov توسعه یافت.

از آنجایی که چدن های خاکستری به دلیل خواص مکانیکی کم استفاده محدودی دارند و فولادها گران هستند و سختی و دوام کمی دارند، این سوال مطرح شد که یک فلز قابل اعتماد، بادوام، سخت و در عین حال افزایش استحکام ایجاد شود. و انعطاف پذیری خاصی.

آهنگری چدن امکان پذیر نیست، اما به دلیل ویژگی های شکل پذیری آن، خود را به برخی از انواع عملیات فشاری (مثلاً مهر زنی) می رساند.

تولید

راه اصلی -ذوب در کوره بلند.

مواد اولیه برای فرآوری کوره بلند:

- دسته - سنگ آهن حاوی فلز به شکل اکسیدهای فرو.

- سوخت - کک و گاز طبیعی.

- اکسیژن - از طریق لنج های مخصوص تزریق می شود.

- Fluxes تشکیلات شیمیایی مبتنی بر منگنز و (یا) سیلیکون هستند.

مراحل کوره بلند:

- بازیابی آهن خالص با واکنشهای شیمیایی سنگ آهن با اکسیژنی که از طریق لنج تامین می شود.

- احتراق کک و تشکیل اکسیدهای کربن.

- کربوریزاسیون آهن خالص در واکنش با CO و CO2.

- اشباع Fe3C با منگنز و سیلیکون، بسته به خواص خروجی مورد نیاز.

- تخلیه فلز تمام شده در قالب ها از طریق سوراخ های چدنی. تخلیه سرباره از طریق منفذهای سرباره.

در پایان چرخه کاری، کوره بلندها آهن خام، سرباره و گازهای کوره بلند را دریافت می کنند.

محصولات فلزی کوره بلند

بسته به سرعت سرد شدن، ریزساختار، اشباع با کربن و مواد افزودنی، می توان چندین نوع چدن را به دست آورد:

- خریداری شده (سفید): کربن پیوندی، سمنتیت اولیه. آنها به عنوان مواد خام برای ذوب سایر آلیاژهای آهن-کربن، پردازش استفاده می شوند. تا 80 درصد از تمام آلیاژهای کوره بلند تولید شده.

- ریخته گری (خاکستری): کربن به شکل گرافیت کاملاً یا نیمه آزاد، یعنی صفحات آن. برای تولید قطعات بدن با مسئولیت کم استفاده می شود. تا 19 درصد از قطعات ریخته گری کوره بلند تولید شده.

- ویژه: سرشار از فروآلیاژها. 1-2٪ از نوع تولید در نظر گرفته شده.

آهن داکتیل با عملیات حرارتی چدن به دست می آید.

نظریه ساختارهای آهن-کربن

کربن با فروم می تواند با توجه به نوع شبکه کریستالی که روی گزینه ریزساختار نمایش داده می شود چندین نوع آلیاژ مختلف تشکیل دهد.

- نفوذ محلول جامد به آهن α - فریت.

- نفوذ محلول جامد به آهن γ - آستنیت.

- تشکیل شیمیایی Fe3C (وضعیت محدود) - سمنتیت. اولیه با خنک شدن سریع از مذاب مایع تشکیل می شود. ثانویه - کاهش دما آهسته تر، از آستنیت. سوم - خنک کننده تدریجی، از فریت.

- مخلوط مکانیکی دانه های فریت و سیمانیت - پرلیت.

- مخلوط مکانیکی دانه های پرلیت یا آستنیت و سمنتیت - لدبوریت.

چدن ها ریزساختار خاصی دارند. گرافیت می تواند به صورت کراندار باشد و ساختارهای فوق را تشکیل دهد و یا به صورت آخال های مختلف در حالت آزاد باشد. خواص هم تحت تأثیر دانه های اصلی و هم از این سازندها هستند. بخشهای گرافیت در فلز صفحات، تکهها یا توپها هستند.

شکل لایه ای مشخصه آلیاژهای خاکستری آهن-کربن است. آنها را شکننده و غیرقابل اعتماد می کند.

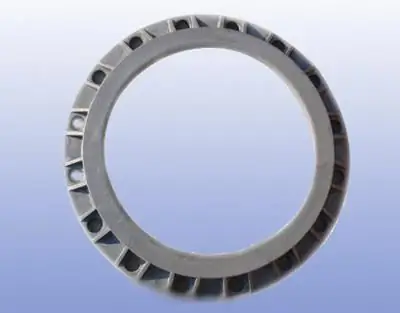

اجزای پولکی مانند دارای چدن های چکش خوار هستند که تأثیر مثبتی بر عملکرد مکانیکی آنها دارد.

ساختار کروی گرافیت حتی بیشتر استکیفیت فلز را بهبود می بخشد و بر افزایش سختی، قابلیت اطمینان، قرار گرفتن در معرض بارهای قابل توجه تأثیر می گذارد. چدن با مقاومت بالا دارای این خصوصیات است. چدن چکش خوار خواص آن را با پایه های فریتی یا پرلیتی با حضور آخال های گرافیت پوسته پوسته تعیین می کند.

تولید آهن داکتیل فریتی

از آلیاژ کم کربن هیپویوتکتوئید خوک سفید با بازپخت شمش با محتوای کربن 2.4-2.8٪ و وجود مواد افزودنی مربوط به آنها (Mn, Si, S, P) تولید می شود. ضخامت دیواره های قطعات آنیل شده نباید بیشتر از 5 سانتی متر باشد.برای ریخته گری با ضخامت قابل توجه، گرافیت به صورت صفحه ای است و خواص مورد نظر حاصل نمی شود.

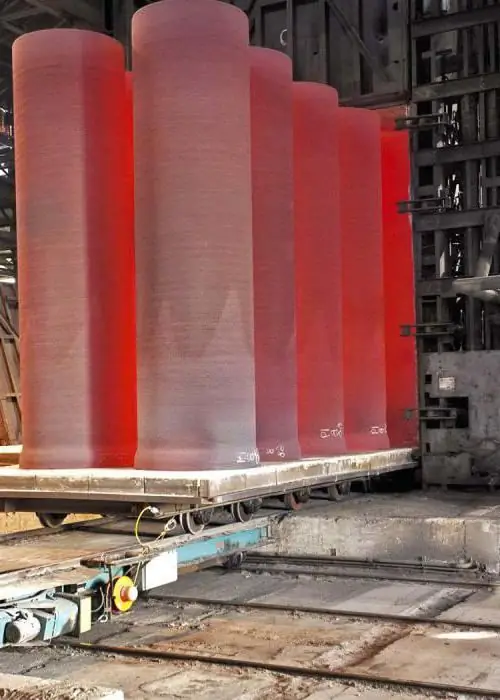

برای به دست آوردن آهن نرم با پایه فریتی، فلز را در جعبه های مخصوص قرار داده و با ماسه پاشیده می شود. ظروف محکم بسته در کوره های گرمایش قرار می گیرند. توالی اقدامات زیر را در حین بازپخت انجام دهید:

- ساختارها در کوره ها تا دمای 1000 درجه سانتیگراد گرم می شوند و به مدت 10 تا 24 ساعت در حرارت ثابت می مانند. در نتیجه سمنتیت اولیه و لدبوریت متلاشی می شوند.

- فلز همراه با کوره تا دمای 720 درجه سانتیگراد خنک می شود.

- در دمای 720 درجه سانتیگراد برای مدت طولانی نگهداری می شوند: از 15 تا 30 ساعت. این دما تجزیه سمنتیت ثانویه را تضمین می کند.

- در مرحله آخر مجدداً همراه با اجاق گاز تا دمای 500 درجه سانتیگراد خنک می شوند و سپس در هوا خارج می شوند.

چنین بازپخت فناوری گرافیتیزه کردن نامیده می شود.

بعد از کار انجام شده، ریزساختار مواد استفریت با دانه های گرافیت پوسته پوسته. به این نوع "سیاه دل" می گویند زیرا شکستگی سیاه است.

تولید آهن داکتیل پرلیتی

این نوعی آلیاژ آهن-کربن است که منشاء آن نیز سفید هیپویوتکتوئید است، اما میزان کربن در آن افزایش یافته است: 3-3.6%. برای به دست آوردن قطعات ریخته گری با پایه پرلیت، آنها را در جعبه ها قرار می دهند و با سنگ آهن یا فلس پودر خرد شده پاشیده می شوند. روش بازپخت خود ساده شده است.

- دمای فلز به 1000 درجه سانتیگراد افزایش یافته و برای 60-100 ساعت نگه داشته می شود.

- طراحی خنک با فر.

به دلیل خشکی تحت تأثیر گرما، انتشار در محیط فلز رخ می دهد: گرافیت آزاد شده در پوسیدگی سمنتیت تا حدی از لایه سطحی قطعات آنیل شده خارج می شود و روی سطح سنگ معدن یا مقیاس می نشیند. یک لایه فوقانی نرمتر، انعطاف پذیرتر و انعطاف پذیرتر از آهن داکتیل "سفید دل" با مرکز سخت بدست می آید.

چنین بازپختی ناقص نامیده می شود. از تجزیه سمنتیت و لدبوریت به پرلیت لایه ای با گرافیت مربوطه اطمینان حاصل می کند. اگر آهن داکتیل پرلیتی دانه ای با مقاومت ضربه ای و شکل پذیری بالاتر مورد نیاز باشد، حرارت اضافی ماده تا ˚C 720 اعمال می شود. این منجر به تشکیل دانههای پرلیت با اجزاء گرافیت پوستهدار میشود.

خواص، علائم و کاربردهای آهن شکل پذیر فریتی

"ضعف" طولانی فلز در کوره منجر به تجزیه کامل سمنتیت و لدبوریت به فریت می شود. با تشکر ازبا ترفندهای تکنولوژیکی، آلیاژی با محتوای کربن بالا به دست می آید - ساختار فریتی مشخصه فولاد کم کربن. با این حال، کربن به خودی خود در هیچ کجا ناپدید نمی شود - از حالتی که به آهن متصل است به حالت آزاد منتقل می شود. اثر دما، شکل اجزای گرافیت را به پوسته پوسته تبدیل میکند.

ساختار فریتی باعث کاهش سختی، افزایش مقادیر مقاومت، وجود ویژگی هایی مانند مقاومت ضربه ای و شکل پذیری می شود.

علامت گذاری آهن های شکل پذیر از کلاس فریتی: KCh30-6، KCh33-8، KCh35-10، KCh37-12، جایی که:

KCh - نامگذاری رقم - چکش خوار؛

30, 33, 35, 37: σv, 300, 330, 350, 370 N/mm2 - حداکثر بار که می تواند بدون فرو ریختن مقاومت کند؛

6، 8، 10، 12 - ازدیاد طول نسبی، δ، ٪ - شاخص شکل پذیری (هرچه مقدار بالاتر باشد، فلز را می توان با فشار بیشتر پردازش کرد).

سختی - حدود 100-160 HB.

این ماده از نظر عملکرد در جایگاه متوسطی بین فولاد و آلیاژ آهن-کربن خاکستری قرار دارد. چدن داکتیل با پایه فریتی از نظر مقاومت در برابر سایش، خوردگی و خستگی پایین تر از پرلیت است، اما از نظر استقامت مکانیکی، شکل پذیری و ویژگی های ریخته گری بالاتر است. به دلیل قیمت پایین، به طور گسترده در صنعت برای ساخت قطعاتی که تحت بارهای کم و متوسط کار می کنند استفاده می شود: چرخ دنده، میل لنگ، محور عقب، لوله کشی.

خواص، نشانه ها و کاربردهای آهن شکل پذیر پرلیت

به دلیل بازپخت ناقص، سمنتیت های اولیه، ثانویه و لدبوریت زمان دارند تا کاملاً در آستنیت حل شوند که در دمای 720 درجه سانتیگراد به پرلیت تبدیل می شود. دومی مخلوطی مکانیکی از دانه های فریت و سمنتیت سوم است. در واقع، بخشی از کربن به شکل محدود باقی میماند، ساختار را تعیین میکند و بخشی به گرافیت پوستهدار «رها میشود». در این حالت پرلیت می تواند لایه ای یا دانه ای باشد. بنابراین آهن داکتیل پرلیتی تشکیل می شود. خواص آن به دلیل ساختار اشباع، سخت تر و کمتر انعطاف پذیر آن است.

اینها در مقایسه با فریتی دارای خواص ضد خوردگی و مقاوم در برابر سایش بالاتری هستند، استحکام آنها بسیار بالاتر است، اما ویژگی های ریخته گری و شکل پذیری کمتری دارند. انعطاف پذیری در برابر تنش مکانیکی به صورت سطحی افزایش می یابد و در عین حال سختی و ویسکوزیته هسته محصول حفظ می شود.

علامت گذاری کلاس پرلیت چدن چکش خوار: KCh45-7، KCh50-5، KCh56-4، KCh60-3، KCh65-3، KCh70-2، KCh80-1، 5.

رقم اول تعیین قدرت است: به ترتیب 450، 500، 560، 600، 650، 700 و 800 نیوتن در میلی متر2.

دوم - تعیین شکل پذیری: ازدیاد طول δ،٪ - 7، 5، 4، 3، 3، 2 و 1، 5.

چدن چکش خوار پرلیت در مهندسی مکانیک و ابزار دقیق برای سازه هایی که تحت بارهای سنگین کار می کنند - هم به صورت استاتیک و هم دینامیک: میل بادامک، میل لنگ، قطعات کلاچ، پیستون، میله های اتصال استفاده شده است.

درمان حرارتی

مواد به دست آمده در نتیجه عملیات حرارتی، یعنی بازپخت، می تواند دوبارهتحت تأثیر دما قرار گیرد. هدف اصلی آنها افزایش بیشتر استحکام، مقاومت در برابر سایش، مقاومت در برابر خوردگی و پیری است.

- سخت کردن برای سازه هایی که به سختی و چقرمگی بالا نیاز دارند استفاده می شود. با حرارت دادن تا دمای 900 درجه سانتیگراد، قطعات با سرعت متوسط حدود 100 درجه سانتیگراد در ثانیه با استفاده از روغن ماشین خنک می شوند. پس از آن، حرارت بالا با گرمایش تا 650 درجه سانتیگراد و خنک کننده هوا انجام می شود.

- Normalization برای قطعات ساده با اندازه متوسط استفاده می شود که در فر تا دمای 900 درجه سانتیگراد گرم می شود و در این دما به مدت 1 تا 1.5 ساعت نگه می دارد و سپس در هوا خنک می شود. پرلیت گرانول تروستیت، سختی و قابلیت اطمینان آن در اصطکاک و سایش را فراهم می کند. برای به دست آوردن چدن های چکش خوار ضد اصطکاک با پایه پرلیتی استفاده می شود.

- بازپخت در تولید ضد اصطکاک تکرار می شود: گرم کردن - تا 900 درجه سانتیگراد، نگهداری طولانی مدت در این گرما، خنک کردن همراه با کوره. ساختار فریتی یا فریتی-پرلیتی آهن داکتیل ضد اصطکاک ارائه شده است.

گرمایش محصولات چدنی را می توان به صورت موضعی یا ترکیبی انجام داد. برای استفاده محلی، جریان های فرکانس بالا یا شعله استیلن (سخت شدن). برای کوره های گرمایش پیچیده. با گرمایش موضعی، فقط لایه بالایی سخت می شود، در حالی که سختی و استحکام آن افزایش می یابد، اما پلاستیسیته و ویسکوزیته هسته باقی می ماند.

در اینجا ذکر این نکته ضروری است که آهنگری چدن نه تنها به دلیل مکانیکی ناکافی غیرممکن است.ویژگی ها، بلکه به دلیل حساسیت بالای آن به افت شدید دما، که هنگام سخت شدن با آب خنک کننده اجتناب ناپذیر است.

آوهای انعطاف پذیر ضد اصطکاک

این تنوع برای انواع چکش خوار و آلیاژی کاربرد دارد، آنها خاکستری (ASF)، چکش خوار (ASC) و با استحکام بالا (ACS) هستند. از آهن داکتیل برای تولید ACHK استفاده می شود که آنیل یا نرمال می شود. این فرآیندها به منظور افزایش خواص مکانیکی آن و تشکیل یک مشخصه جدید - مقاومت در برابر سایش در هنگام اصطکاک با سایر قطعات انجام می شود.

علامتگذاری شده: AChK-1، AChK-2. برای تولید میل لنگ، چرخ دنده، یاتاقان استفاده می شود.

تاثیر مواد افزودنی بر خواص

علاوه بر پایه آهن-کربن و گرافیت، آنها همچنین حاوی اجزای دیگری هستند که خواص چدن را نیز تعیین می کنند: منگنز، سیلیکون، فسفر، گوگرد و برخی عناصر آلیاژی.

منگان سیالیت فلز مایع، مقاومت در برابر خوردگی و مقاومت در برابر سایش را افزایش می دهد. به افزایش سختی و استحکام، پیوند کربن با آهن در فرمول شیمیایی Fe3C، تشکیل پرلیت دانه ای کمک می کند.

سیلیکون همچنین تأثیر مثبتی بر سیالیت آلیاژ مایع دارد و باعث تجزیه سمنتیت و آزاد شدن اجزای گرافیت می شود.

گوگرد یک جزء منفی اما اجتناب ناپذیر است. خواص مکانیکی و شیمیایی را کاهش می دهد، تشکیل ترک را تحریک می کند. با این حال، نسبت منطقی محتوای آن با سایر عناصر (به عنوان مثال، با منگنز) اجازه می دهدفرآیندهای ریزساختاری صحیح بنابراین، در نسبت Mn-S 0.8-1.2، پرلیت در هر زمان تحت تأثیر دما حفظ می شود. وقتی نسبت به 3 افزایش یابد، بسته به پارامترهای مشخص شده، می توان هر ساختار لازم را به دست آورد.

فسفر سیالیت را برای بهتر شدن تغییر می دهد، بر استحکام تأثیر می گذارد، استحکام ضربه و شکل پذیری را کاهش می دهد، بر طول مدت گرافیتی شدن تأثیر می گذارد.

کروم و مولیبدن مانع تشکیل ورقه های گرافیت می شوند، در برخی از محتویات به تشکیل پرلیت دانه ای کمک می کنند.

تنگستن مقاومت در برابر سایش را در مناطق با دمای بالا بهبود می بخشد.

آلومینیوم، نیکل، مس در گرافیت شدن نقش دارند.

با تنظیم مقدار عناصر شیمیایی تشکیل دهنده آلیاژ آهن-کربن و همچنین نسبت آنها، می توان بر خواص نهایی چدن تأثیر گذاشت.

مزایا و معایب

آهن داکتیل ماده ای است که به طور گسترده در مهندسی استفاده می شود. مزایای اصلی آن:

- سختی بالا، مقاومت در برابر سایش، استحکام همراه با سیالیت؛

- ویژگی های چقرمگی و شکل پذیری معمولی؛

- قابلیت ساخت در شکل دهی، برخلاف چدن های خاکستری؛

- گزینه های مختلف برای اصلاح خواص برای یک قسمت خاص با روش های عملیات حرارتی و شیمیایی-حرارتی؛

- کم هزینه.

معایب شامل ویژگی های فردی است:

- شکنندگی;

- وجود اجزاء گرافیت؛

- عملکرد ضعیف برش؛

- وزن قابل توجه ریخته گری.

علی رغم کاستی های موجود، چدن داکتیل در متالورژی و مهندسی جایگاه مسئولانه ای را به خود اختصاص می دهد. قطعات مهمی مانند میل لنگ، قطعات لنت ترمز، چرخ دنده، پیستون، میله های اتصال از آن ساخته شده است. چدن داکتیل با داشتن تنوع ناچیز درجات، جایگاه ویژه ای را در صنعت اشغال می کند. استفاده از آن برای آن دسته از بارهایی است که در آن استفاده از مواد دیگر بعید است.

توصیه شده:

تعیین عناصر آلیاژی در فولاد: طبقه بندی، خواص، علامت گذاری، کاربرد

امروزه انواع فولادها در بسیاری از صنایع استفاده می شود. انواع خواص کیفی، مکانیکی و فیزیکی با آلیاژ کردن فلز به دست می آید. تعیین عناصر آلیاژی در فولاد به تعیین اجزای وارد شده به ترکیب و همچنین محتوای کمی آنها کمک می کند

نام گذاری فولاد: طبقه بندی، علامت گذاری و تفسیر

امروزه، تنوع بسیار زیادی از فولادهای تولیدی وجود دارد. هر متخصصی که با آنها سر و کار دارد باید بتواند بین آنها تمایز قائل شود و این کار را با سرعت کافی انجام دهد. برای تعیین ترکیب شیمیایی و خواص فیزیکی، نام های فولادی ساخته شده است که باید بدانید

انواع چدن، طبقه بندی، ترکیب، خواص، علامت گذاری و کاربرد

انواع چدنی که امروزه وجود دارد به فرد اجازه می دهد محصولات زیادی تولید کند. بنابراین، در این مقاله با جزئیات بیشتری در مورد این مطالب صحبت خواهیم کرد

ساختار سازمانی راه آهن روسیه. طرح ساختار مدیریت راه آهن روسیه. ساختار راه آهن روسیه و بخش های آن

ساختار راه آهن روسیه، علاوه بر دستگاه مدیریت، شامل بخش های مختلف وابسته، دفاتر نمایندگی در سایر کشورها و همچنین شعب و شرکت های تابعه است. دفتر مرکزی این شرکت در: مسکو، خ. New Basmannaya d 2

علامت گذاری برنز: ویژگی ها، خواص و دامنه

برنز به دلیل ویژگی های تزئینی و بسیاری از خواص دیگر، محبوبیت زیادی پیدا کرده است. نام بردن از تمام ناخالصی ها و مواد افزودنی موجود در آلیاژهای برنز حتی برای افراد خبره بسیار دشوار است. این مقاله به برنز و علامت گذاری آن می پردازد