2024 نویسنده: Howard Calhoun | [email protected]. آخرین اصلاح شده: 2023-12-17 10:25

با بهبود فناوری های جوشکاری، خطرات انواع عیوب و انحراف از پارامترهای استاندارد کاهش می یابد. با این وجود، حتی دستگاه های جوش اتوماتیک و رباتیک نیز امکان حذف کامل خطرات ناشی از اتصالات بی کیفیت را ندارند. بنابراین، صرف نظر از تکنولوژی کاربردی برای تولید عملیات جوشکاری، پس از اجرای آن، رویه ای برای بررسی جامع کیفیت جوش ها اجرا می شود. روش بازرسی چشمی مرحله اولیه در فرآیند کلی بازرسی جوش است.

اصول

کنترل اتصالات جوشکاری باید به عنوان یک روش فناورانه درک شود که می تواند در مراحل مختلف فرآیند تولید انجام شود، اما در هر صورت باید مطابق با دستورالعمل های نظارتی انجام شود. به اصول اولیه این عملیاتشامل:

- بازرسی روی قطعات، بلنک ها و محصولات نهایی انجام می شود تا مطابقت این شی با مشخصات طراحی مشخص شود.

- هنگام انجام کنترل، وضعیت فعلی موضوع مطالعه، ویژگی های پارامترهای ساختاری و ابعادی باید در نظر گرفته شود.

- فقط پرسنل واجد شرایط که با قوانین فنی بازرسی بصری مطابق با GOST R EN 13018-2014 آشنا هستند مجاز به بررسی هستند. علاوه بر این، چشم انداز شرکت کنندگان مستقیم در آزمون باید الزامات ISO 9712 را برآورده کند.

- در طول عملیات بازرسی، جسم مورد نظر نباید در معرض تخریب و فشار مکانیکی قرار گیرد، که در اصل می تواند منجر به تغییر در ساختار ماده و عملکرد آن شود.

اصول و اهداف روش

ماهیت این روش کنترلی مطالعه سطوح اجسام هدف با بازرسی خارجی است. در سطح اولیه، اپراتور با استفاده از دید خود منطقه جوش را بررسی می کند، اما می توان از دستگاه های فنی ویژه نیز استفاده کرد. به عنوان مثال، ابزارهای نوری امکان مطالعه سطوح را از نظر نزدیک شدن و برجسته کردن منطقه با استفاده از تابش نور فراهم می کنند. این امر نه تنها کنترل بصری، بلکه رفع برخی از پارامترهای نقص از قبل شناسایی شده را نیز ممکن می سازد.

در نتیجه بازرسی باید یک نقشه عیب شناسی تشکیل شود که محل آسیب، عیب و انحراف در محل اتصال جوش داده شده را نشان دهد. بر اساس داده های به دست آمده، درز نهایی شده یا از بین می رودجزئیات بسته به قابلیت های بازیابی سایت.

نقایص را برای شناسایی هدف قرار دهید

عیب ها و انحرافات اصلی جوش که در هنگام کنترل خارجی شناسایی می شوند عبارتند از:

- عدم نفوذ. نشتی یا ناهماهنگی جزئی سطوح دو قسمت به دلیل لبه های ذوب ناکافی.

- تعرفه. در مقابل، نفوذ بیش از حد به ریشه جوش اجازه داده شد، در نتیجه ساختار پایه تغییر شکل داد. در این مورد، بازرسی بصری تنها واقعیت وجود یک نقص را برطرف می کند و ویژگی های آن با روش های آزمایش غیر مخرب داخلی آشکار می شود.

- Undercuts. تورفتگی که از خط آلیاژ پیروی می کند. به دلیل جهت نادرست قوس در حین جوشکاری یا به دلیل آسیب مکانیکی خارجی مجاز است.

- برآمدگی. معمولاً به دلیل تأمین نامناسب مخلوط گاز محافظ یا نقض رژیم دما در طول ذوب ایجاد می شود.

ابزار کنترل کاربردی

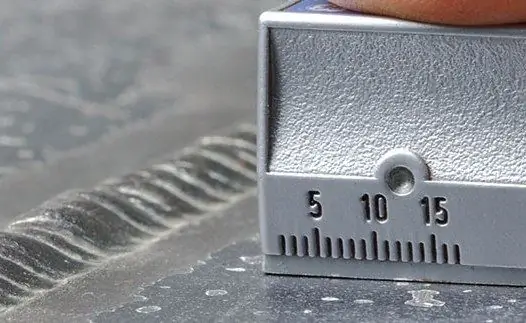

در سطح پایه، از ساده ترین ابزارهای بازرسی بصری، از جمله ذره بین، کولیس، خط کش و مربع استفاده می شود. جریان گردابی و ضخامت سنج اولتراسونیک، که ایده ای از پارامترهای ابعادی عیوب را ارائه می دهد، می تواند به دستگاه های تخصصی برای آزمایش حرفه ای نسبت داده شود.

به طور گسترده برای بازرسی بصری و الگوها استفاده می شود، که توسط آن، حتی بدون اندازه گیری های خاص، می توان انحراف ویژگی های درز را از مقادیر استاندارد تعیین کرد. در این روش مقایسه، اشکال شکاف ها، لبه ها وقطعات مونتاژ شده برای اتصال بعدی مخصوصاً برای تعیین میزان موج و زبری سطح از پروفیلر-پروفیلومتر استفاده می شود.

ویژگی های بازرسی چشمی لیزر

هم دید انسان و هم توانایی های ابزارهای نوری در هنگام بررسی سطوح با دقت مشاهده افزایش یافته محدودیت های خود را دارند. موثرترین ابزار برای بازرسی عمیق بصری اتصالات جوش داده شده، سیستم اسکن لیزری با دوربینی با دقت بالا است. چنین دستگاه هایی امکان ساخت تصاویر گرافیکی سه بعدی از مکان های مشاهده با محاسبه فوری خطاهای جوش را فراهم می کند. یعنی در حالت تحلیل عملیاتی نقشه عیوب را در قالب یک مدل کامپیوتری می سازد.

علاوه بر این، دستگاه نه تنها فهرست لازم از پارامترهای اولیه را برای تجزیه و تحلیل بعدی ارائه می دهد، بلکه بسته به الگوریتم های پردازش داده، می تواند به طور مستقل اتصال را بر اساس شاخص های هندسی، نوع نقص و غیره طبقه بندی کند. ماژول اسکن با یک ریزپردازنده با در نظر گرفتن شدت انحرافات شناسایی شده از هنجار، در مورد احتمال استفاده بیشتر از قطعه تصمیم می گیرد.

آماده سازی محل بازرسی

طبق مقررات، کار بر روی یک سایت ثابت، مجهز به سکوها، پایه ها و میزهای مخصوص برای قرار دادن شی و تجهیزات مورد مطالعه انجام می شود. اغلب، کنترل در منطقه تولید انجام می شود که به دلیل به حداقل رساندن هزینه های لجستیک هنگام جابجایی استقطعات از محل جوشکاری تا ناحیه کنترل. در این مورد، توجه ویژه به نرده ها از منطقه ای که عملیات فن آوری انجام می شود، می شود. محل مطالعه نیز با در نظر گرفتن وضعیت بهداشتی و زیست محیطی انتخاب می شود که به ویژه برای شرکت های صنایع شیمیایی و متالورژی صادق است.

هرچه محل کار نور بهتری داشته باشد، نتایج بازرسی چشمی جوش ها دقیق تر خواهد بود. روشنایی باید به اندازه کافی روشن باشد تا بتوان سطح کنترل شده را مطالعه کرد، اما از نظر شدت نور از 500 Lx تجاوز نکند.

آماده شدن برای بازرسی

صرف نظر از نوع و ویژگی های جسم مورد بررسی، سطوح آن باید به درستی تمیز شود. هرگونه پوشش خارجی که بخشی از ساختار طبیعی درز نباشد، قابل حذف است. این امر در مورد رسوب، رنگ، کثیفی، آثار زنگ زدگی و سرباره باقی مانده پس از جوشکاری صدق می کند. اشیایی که سطوح آنها دارای رنگ های رنگی هستند همیشه اجازه کنترل ندارند. اگر سطح کنترل شده بخشی از تجهیزات عملیاتی باشد، دستگاه باید در طول مدت مطالعه متوقف شود.

به عنوان یک قاعده، این به تجهیزات تکنولوژیکی اطلاق می شود که با جوشکاری تعمیر شده اند. ما در مورد سیستم های تهویه، سیستم های خنک کننده، یونیت های کمپرسور و غیره صحبت می کنیم. در هنگام آماده سازی، توجه ویژه ای به کیت ابزار کنترل بصری و مواد مصرفی است که در طول کار مورد استفاده قرار خواهد گرفت. ابزار باید باشدبه درستی پیکربندی، کالیبره شده، برای عملکرد و دقت آزمایش شده است.

رویه کنترل ورودی

اولین مرحله کنترل خارجی در فرآیند تولید، که هدف آن بررسی قسمت های خالی و قطعات قبل از عملیات مونتاژ است. در این مرحله، ترکها، غروبها، شکافها، لایهبرداریها و پوستههای جوش شناسایی میشوند که با الزامات عملیات تکنولوژیکی بعدی ناسازگار هستند. طبق دستورالعمل بازرسی چشمی در مرحله بازرسی ورودی، طول بخش هایی که بدون تجهیزات کمکی قابل بررسی هستند نمی تواند بیش از 100 میلی متر باشد.

در غیر این صورت از ابزارهای اندازه گیری استفاده می شود که امکان رفع پارامترهای هندسی عیوب را در حالت پخش می دهد. ضمناً علاوه بر درزهای مستقیم جوش داده شده، در این مرحله می توان وضعیت لبه های قطعاتی را که همچنان با جوش مونتاژ می شوند، ارزیابی کرد.

حسابگیری پارامترهای کنترل شده پس از جوشکاری

مرحله اصلی کار بر روی بازرسی بصری قطعات که پس از اتمام مونتاژ سازه ها با جوش حرارتی انجام می شود. هدف اصلی تحقیق روکش کردن به شکل یک مفصل تمام شده است. به عنوان یک قاعده، بازرسی بصری لایه به لایه جوش ها با رفع عیوب سطح انجام می شود. در صورت عدم امکان شناسایی و ارزیابی دقیق پارامترهای فیستول، ترک و علائم تخریب مهره جوش، آنالیز داخلی سازه با اتصال پرتو یا تجهیزات اولتراسونیک انجام می شود.

پارامترهای اندازهگیری شده در حین کنترل

از نقطه نظر الزامات مونتاژ فنی قطعات و سازه های فلزی، مهم تر از آن است که واقعیت وجود نقص را برطرف نکنید، بلکه نشانگرهای ابعادی آن را برطرف کنید. مطابق با دستورالعملهای کنترل بصری و اندازهگیری، مقادیر زیر باید در طول یک مطالعه جامع ثبت شوند:

- عرض، طول و عمق درز.

- اندازه برآمدگی درز.

- پارامترهای تراشه ها، ترک ها و پوسته ها.

- عمق برش.

- برش جوش فیله.

- طول ناپیوستگی ها.

به صورت فردی، با توجه به الزامات طراحی، می توان نقشه موقعیت نسبی درزها را نیز ترسیم کرد. به عنوان مثال، حفظ فاصله معین بین نقاط اتصال اغلب شرطی برای اطمینان از قابلیت اطمینان کل سازه است، بنابراین در نظر گرفتن شکاف ها به عنوان یکی از مقادیر کنترلی مهم در نظر گرفته می شود.

بازرسی برای اقدامات اصلاحی

در فرآیند ترمیم درزهای معیوب و ترمیم ساختار آسیب دیده قطعات فلزی عملیات کنترلی نیز انجام می شود که اهداف آن عبارتند از:

- پیگیری کامل بودن نقص.

- شناسایی عیوب جدید ناشی از استفاده از وسایل اصلاح ساختار درز.

- بررسی شکل کلی ناحیه معیوب.

- نظارت بر تمیزی سایت - به ویژه ردیابی آلودگی محل اتصال با روغن، محصولات خوردگی، گرد و غبار صنعتی و غیره.

همچنینروش کنترل بصری اجازه می دهد تا پارامترهای عملیات مکانیکی مورد نیاز برای اصلاح ساختار اتصال جوش داده شده را در محدوده هنجاری نگه دارید. به طور خاص، عمق نمونه برداری از یک درز معیوب، عرض ناحیه برش، میزان لبه های برش، زوایای اریب و غیره کنترل می شود.

ثبت نتایج

داده های کنترلی در یک ثبت ویژه ثبت می شوند و پس از آن مستندات در قالب یک عمل، پروتکل یا نتیجه گیری بر اساس نتایج نظرسنجی تهیه می شود. هنگامی که کنترل کیفیت بصری انجام می شود، علامتی نیز روی سطح ناحیه مورد نظر قرار می گیرد که نشان دهنده نتایج بازرسی است. به عنوان مثال، می تواند یک تمبر با دسترسی به عملیات تکنولوژیکی بیشتر در فرآیند تولید باشد. در غیر این صورت، جای خالی برای تعمیر یا تجدید نظر ارسال می شود.

نتیجه گیری

فناوری برای سازماندهی و انجام عملیات کنترل و تأیید در رابطه با قطعات و مواد جامد به طور مداوم در حال بهبود است و امکان تشخیص کوچکترین عیوب آن را بدون آسیب رساندن به موضوع مورد مطالعه ممکن می سازد. با این وجود، سادهترین روشهای بازرسی بصری هنوز به طور فعال مورد استفاده قرار میگیرند، که به طور قابل توجهی در امکانات کنترل نقطه محدود هستند.

این عمل واقعاً از نظر کارایی با ابزار مدرن تحلیل داخلی غیر مخرب همان جوشها غیرقابل مقایسه است. اما همانطور که در دستورالعمل های کنترل بصری و اندازه گیری ذکر شده است، معاینه خارجی تنها بر برجسته ترین نقص ها تأثیر می گذارد.سطوحی که برخی از آنها را می توان بدون استفاده از دستگاه ها و مواد مصرفی تخصصی از بین برد. به عبارت دیگر، با حداقل هزینه برای سازماندهی اقدامات کنترلی و فنی، خشن ترین ازدواج آشکار می شود. سپس قطعه کار به مراحل بعدی کنترل دقیق تر فرستاده می شود که نیاز به استفاده از دستگاه های تخصصی مغناطیسی، اشعه ایکس و اولتراسونیک دارد که برای کنترل اولیه عیوب آشکار سطحی نامناسب هستند.

توصیه شده:

جوشپذیری فولاد: طبقهبندی. گروه های جوش پذیری فولادها

فولاد ماده اصلی ساختاری است. این یک آلیاژ آهن-کربن حاوی ناخالصی های مختلف است. تمام اجزای موجود در ترکیب آن بر خواص شمش تأثیر می گذارد. یکی از ویژگی های تکنولوژیکی فلزات، توانایی ایجاد اتصالات جوشی با کیفیت بالا است

مواد مصرفی اصلی برای جوش - سیم جوش

سیم جوش در عملیات های مختلف جوشکاری استفاده می شود، این ماده مصرفی اصلی است که به عنوان یک الکترود عمل می کند. عملیات جوشکاری نیاز به دانش حرفه ای گسترده، رویکرد مسئولانه در انتخاب مواد اولیه دارد. برای سازه های جوشکاری، استفاده از سیم تصادفی با علامت گذاری نامفهوم و ترکیب ناشناخته غیرقابل قبول است

آزمایش رادیوگرافی چیست؟ کنترل رادیوگرافی جوش کنترل رادیوگرافی: GOST

مبانی فیزیکی روشهای کنترل تشعشع. ویژگی های کنترل رادیوگرافی مراحل اصلی کنترل رادیوگرافی جوش. اقدامات احتیاطی ایمنی در تولید کنترل رادیوگرافی. اسناد هنجاری و فنی

گواهی فناوری جوش: انواع، روش آماده سازی و انجام

در حال حاضر جوشکاری یکی از آن دسته از کارهایی است که رایج ترین آنها محسوب می شود. با این حال، همه نمی دانند که برای ارائه چنین خدماتی، لازم است گواهی فناوری جوش را بگذرانید

ترمیم قطعات با جوش و روکش: روشها و روشهای ترمیم، ویژگیها، فرآیند فنآوری

فناوری های جوشکاری و روکش بازیابی موثر قطعات فلزی را امکان پذیر می کند و درجه بالایی از قابلیت اطمینان و دوام محصول را فراهم می کند. این امر با استفاده از این روش ها هنگام انجام عملیات تعمیر در زمینه های مختلف - از تعمیرات خودرو گرفته تا تولید فلز نورد - تأیید می شود. در کل کار تعمیر سازه های فلزی، ترمیم قطعات با جوش و روکش حدود 60-70٪ طول می کشد